Welche Messtechnik benötigen Chemieunternehmen, um Industrie 4.0 realisieren zu können? Werden traditionelle Durchflussmessgeräte in Zukunft auch chemische Analysen durchführen? Und welche Möglichkeiten eröffnen tomografische Verfahren in der Prozessanalytik? Antworten hierzu gibt Dr. Attila M. Bilgic, CTO Krohne-Gruppe und Geschäftsführer Krohne Messtechnik GmbH, im Gespräch mit cav.

Auf der Namur-Hauptsitzung 2015 bezeichnete Ihr Kollege Stephan Neuburger Krohne als einen Dienstleister um den Messwert. Herr Dr. Bilgic, was meinte er damit?

Dr. Attila M. Bilgic: Im einfachsten Sinne bedeutet das, dass unsere Messgeräte nicht nur den einfachen Messwert liefern, sondern auch Aussagen darüber treffen, welche Qualität er hat, wie gut der Wert ist und welchen Einfluss er auf andere Messparameter hat. Weiter gefasst, kann das aber auch heißen, dass Krohne in Zukunft nicht nur Messgeräte verkauft sondern auch den Messwert, einschließlich der Absicherung seiner Qualität und Verfügbarkeit.

Alle reden über Industrie 4.0, wir tun das jetzt auch. Welche Anforderungen stellt Industrie 4.0 an die Prozessmesstechnik von morgen?

Dr. Bilgic: Heute sind Sensoren und Aktoren Teil einer hierarchisch aufgebauten Pyramide. Sämtliches Wissen über den Prozess und die Anlage versammelt sich in der zentralen Steuerung. Die Sensoren und Aktoren sind – bildlich gesprochen – blind. Das muss sich bei Industrie 4.0 ändern. Dann müssen sie ihre Umgebung kennen. Und kennen heißt untereinander kommunizieren können.

Warum ist die Kommunikation untereinander so wichtig?

Dr. Bilgic: Erst wenn die Messgeräte beginnen, untereinander und mit anderen Anlagenkomponenten zu kommunizieren, sind sie in der Lage, ihren eigenen Zustand und den der Anlage zu erfassen.

Das heißt, sie können Schlüsse ziehen?

Dr. Bilgic: Richtig. Und dieses Schlüsseziehen ist in Subtopologien, wo beispielsweise 50 Messgeräte mit drei Pumpen kommunizieren, viel einfacher als in größeren Systemen, bei denen 6000 Messgeräte via Prozesssteuerung 500 Pumpen steuern.

Sie sprechen in diesem Zusammenhang von smarten Sensoren. Welche Merkmale kennzeichnen diese?

Dr. Bilgic: Smarte Sensoren können sich autark – also ohne Leitsystem – vernetzen. Sie erfassen ihre konkrete Messaufgabe und ihre Umgebung im Feld. Und sie sind in der Lage, aus den Informationen, die sich aus der Vernetzung ergeben, zusammen mit anderen Anlageninformationen, weitergehende Schlüsse zu ziehen.

Mit Krohne-Messgeräten lassen sich Füllstand, Durchfluss, pH-Wert, Druck, Temperatur und andere Prozessparameter erfassen. Jetzt sollen in diese Messgeräte auch analytische Fähigkeiten implementiert werden. Welche Idee steckt dahinter?

Dr. Bilgic: Um chemische Prozesse mit hoher Ausbeute und Produktqualität fahren zu können, misst man die von Ihnen genannten Parameter. Das sind aber nur Hilfsgrößen, die erst nach dem Durchlaufen von Auswerteroutinen Aussagen über stoffspezifische Größen erlauben. Insofern wäre es doch viel effizienter, die stoffspezifischen Größen kontinuierlich und direkt im Feld zu messen. Hinzu kommt, dass heute die Analytik in den meisten Fällen diskontinuierlich erfolgt, indem Proben gezogen und später im Labor analysiert werden.

Die dann den aktuellen Zustand des Prozesses nicht widerspiegeln?

Dr. Bilgic: Richtig. Das ist ein Blick in die Vergangenheit. Benötigt wird jedoch eine Inline-Analytik, die am besten in Echtzeit erfolgt. Möglich wird das, indem wir traditionelle Feldgeräte mit analytischen Fähigkeiten ausstatten.

Ist das schon ein Schritt in Richtung smarter Sensorik?

Dr. Bilgic: Das sind zwei verschiedene Dinge, die jedoch zusammenwirken.

Können Sie das bitte genauer erläutern?

Dr. Bilgic: Über stoffanalytische Sensoren werden ganz neue Informationen zugänglich. Gestalte ich diese Messsysteme so, dass sie vernetzbar, kommunikationsfähig und intelligent sind, werden daraus smarte Sensoren, die ganz neue Anlagenkonzepte im Sinne von Industrie 4.0 ermöglichen.

Bisher sind Analysensysteme zur Bestimmung der chemischen Zusammensetzung viel zu groß, um sie in Feldgeräte zu integrieren. Wie wollen Ihre Entwickler dieses Problem lösen?

Dr. Bilgic: Ein Weg, um die klassische Analytik ins Feldgerät zu bringen, ist die Mikrosystemtechnik. Hier nutzt man Verfahren, die im Wesentlichen aus der Halbleitertechnik kommen, um das bisher platzraubende Analysengerät in ein miniaturisiertes System zu überführen. Auf diese Weise ist es unseren Entwicklern gelungen, einen miniaturisierten Flammen-Ionisations-Detektor und ein Mikro-Massen-Spektrometer zu realisieren. Der andere Weg ist die Suche nach komplett neuen Analysemethoden. Ich denke hier zum Beispiel an biochemische Sensoren, die auf miniaturisierten mikroelektromechanischen Systemen sitzen und sensitiv auf spezielle Moleküle reagieren.

Wie bewältigt Krohne diesen großen Entwicklungs- und Forschungsaufwand?

Dr. Bilgic: Im Rahmen von Verbundforschungsprojekten kooperieren wir mit verschiedenen Universitäten und Forschungseinrichtungen. Beispielsweise arbeiten wir bei der Entwicklung des miniaturisierten Flammen-Ionisations-Detektors sehr eng mit dem Fraunhofer IKTS zusammen. Und wir suchen uns Partner in der Industrie. Das können Anwender wie Bayer oder BASF sein oder Unternehmen, die für uns unter technologischen Gesichtspunkten interessant sind.

Und welche Rolle spielt in diesem Zusammenhang Krohne Innovation?

Dr. Bilgic: Bei dieser reinen Forschungs- und Entwicklungsgesellschaft handelt es sich um eine 100-%ige Tochter von Krohne Messtechnik. Sie betreibt Grundlagenforschung und ist teilweise auch für die Entwicklung neuer Produkte verantwortlich. Das Unternehmen ist in fast alle Forschungs- und Entwicklungsprojekte von Krohne involviert – auch in die, über die wir gerade sprechen. Dabei kooperiert es sehr eng mit verschiedenen Lehrstühlen.

Wo befindet sich diese Ideenschmiede?

Dr. Bilgic: In Bochum auf dem Campus des Technologiezentrums Ruhr und damit in unmittelbarer Nachbarschaft zur Universität. Krohne Innovation unterhält dort Büros und Labore, in denen insgesamt 55 Mitarbeiter beschäftigt sind.

Zurück zum miniaturisierten Flammen-Ionisations-Detektor und Mikro-Massenspektrometer. Kann man Krohne-Messgeräte mit der genannten Analytik bereits kaufen?

Dr. Bilgic: Nein. Wir befinden uns im Stadium der Produktvorentwicklung. In absehbarer Zeit wird es Prototypen dieser Geräte geben, die dann im industriellen Alltag getestet werden.

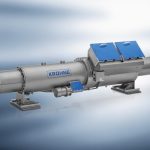

Anders verhält es sich mit Ihren Mehrphasen-Durchflussmessgeräten. Die stehen interessierten Kunden bereits zur Verfügung. Was können diese Geräte?

Dr. Bilgic: Ganz einfach ausgedrückt, sind das substanzspezifische Durchflussmesser, in denen das zu untersuchende Medium ein Kernspinresonanzspektrometer durchläuft. Dabei werden die Wasserstoffkerne der im Produktstrom enthaltenen Verbindungen in einem starken magnetischen Feld polarisiert und in einem elektromagnetischen Feld angeregt; sie geraten in Resonanz. Die Resonanzfrequenz und die Relaxationszeit, also die Zeitspanne zwischen Anregung und Abgabe der aufgenommenen Energie, werden gemessen. Bei beiden handelt es sich um stoffspezifische Größen, die Rückschlüsse auf die Umgebung der Wasserstoffatome und ihrer Wechselwirkung mit Nachbaratomen zulassen. Sie ermöglichen so eine stoffliche Charakterisierung der Einzelkomponenten des Mehrstoffgemisches, das durch den Durchflussmesser geschickt wird.

Wo werden die Geräte eingesetzt?

Dr. Bilgic: Überall dort, wo der Durchfluss von unterschiedlichen Substanzen, die in einem Stoffstrom vereinigt sind, unabhängig voneinander gemessen werden muss. Das ist beispielsweise bei der Förderung von Erdöl und in der Petrochemie der Fall.

Ein großes Thema auf der letztjährigen Namur-Hauptsitzung war auch die Nutzung tomografischer Verfahren. Welche Türen öffnen diese in der Prozessanalytik?

Dr. Bilgic: Mit ihrer Hilfe lässt sich die zeitliche Änderung von Prozessparametern im dreidimensionalen Raum verfolgen; das heißt, sie liefern Messdaten mit einer räumlichen Auflösung. Das ist ein Riesenfortschritt im Vergleich zur heutigen Situation, wo der jeweilige Parameter an einem Punkt gemessen wird, von dem man einfach annimmt, dass er repräsentativ für den gesamten Prozess ist.

Welche Daten sind über tomografische Verfahren zugänglich?

Dr. Bilgic: Das hängt vom Verfahren ab, das zur Anwendung kommt. Im Mittelpunkt der Namur-Tagung stand die kapazitiv gekoppelte elektrische Impedanztomografie, mit der sich beispielsweise Kristallisationsprozesse in organischen Lösemitteln über die räumliche Änderung der komplexen Dielektrizität verfolgen lassen. Möglich sind aber auch Ultraschall-, Mikrowellen- oder MR-Tomografie, über die wiederum andere, sich dynamisch ändernde Parameter zugänglich sind, mit denen der Prozess verfolgt werden kann.

Wie sind Sie auf die Idee gekommen, die traditionelle Krohne-Messtechnik mit tomografischen Verfahren zu kombinieren?

Dr. Bilgic: Das war das Ergebnis eines BMWi-Forschungsprojektes, bei dem es um den Einsatz der Multiphasendurchflussmessung in Tiefsee-Rohrleitungen ging. In diesem Zusammenhang wurde untersucht, wie mit tomografischen Verfahren das Verhalten der unterschiedlichen Phasen in der Rohrleitung sichtbar gemacht werden kann.

Wann wird Krohne verkaufsfähige tomografische Messgeräte im Programm haben?

Dr. Bilgic: Sicher nicht in den nächsten drei Jahren. Auch hier befinden wir uns im Stadium der Produktvorentwicklung.

Alle Prozessanalytikkonzepte, über die wir sprachen, liefern riesige Datenmengen. Welche Wege für eine schnelle Datenübertragung schlagen Sie vor?

Dr. Bilgic: Hart und Feldbusse sind hier chancenlos. Wir empfehlen eine Datenübertragung via WLAN. Hierfür gibt es bereits einen Industriestandard; das Netz ist schnell genug und benötigt keine Verdrahtung. Die für die Übertragung notwendige Energie ist eh im Gerät vorhanden.

Für die Aufbereitung der großen Datenmengen schlagen Sie eine kontextsensitive Sichtweise vor. Was steckt hinter ihr?

Dr. Bilgic: Jeder soll aus dem Riesendatenpaket genau die Daten bekommen, die er für seine Arbeit braucht. Temperatur, Druck, Füllstand, Durchfluss usw., das heißt die klassischen Prozessparameter, gelangen über Bus- oder Hart-Netze zum Anlagenfahrer. Der Prozessoptimierer erhält tomografische Daten, die ihm einen Blick in den Reaktor ermöglichen. Übertragen werden diese über ein schnelles WLAN-Netz, dem sogenannten zweiten Informationskanal. Und das Wartungspersonal bekommt alle Zustandsdaten.

Sie haben die kontextsensitive Sichtweise mit Blick auf Ihre Messtechnikkonzepte von morgen erläutert. Ist sie nicht schon heute sinnvoll?

Dr. Bilgic: Sie ist bereits heute sinnvoll. Und genau das haben wir auch auf der Namur-Hauptsitzung kommuniziert.

www.prozesstechnik-online.deSuchwort: cav0916krohne

„Mit tomografischen Verfahren lässt sich die zeitliche Änderung von Prozessparametern im dreidimensionalen Raum verfolgen. Das ist ein Riesenfortschritt.“

Lukas Lehmann

Stellv. Chefredakteur cav

Unsere Webinar-Empfehlung

Lebensmittel müssen sicher sein! Im Rahmen der Websession Lebensmittelsicherheit stellen sechs Referent:innen neue Ansätze und Lösungen vor, die beim Erreichen dieses Ziels helfen.

Hier finden Sie mehr über:

Teilen: