Durch Einsatz von modifiziertem PTFE, auch als hochgefülltes Compound, in Verbindung mit einer neuen Schweißtechnologie können Komponenten für Großreaktoren der chemischen Industrie in Voll-PTFE-Bauweise hergestellt werden. Ihr Einsatz ermöglicht insbesondere durch die nahezu unbegrenzte Designvielfalt optimale Reaktionsbedingungen. Hohe Reaktionsausbeuten, geringe Mengen an Nebenproduktion und reduzierte Kosten für die Produktaufbereitung sind die erzielten Anwendervorteile.

Dr. Michael Schlipf, Martin Dietze

In der chemischen und petrochemischen Pharma- und Halbleiterindustrie ist die Verwendung korrosionsbeständiger Anlagen eine wichtige Voraussetzung für die wirtschaftliche Herstellung chemischer Produkte hoher Qualität. Oft sind die Reaktanden der chemischen Umsetzung korrosiv, giftig, entflammbar oder schädlich. Emissionen müssen deshalb strikt vermieden werden. Handelt es sich zusätzlich um Chemikalien, an die hohe Reinheitsansprüche gestellt werden, wie dies insbesondere in der Halbleiterindustrie der Fall ist, so müssen diese vor Metall- und anderen Kontaminationen aus den Anlagenwerkstoffen zusätzlich geschützt werden. Die nachfolgend vorgestellten Vollkunststoff-Systemlösungen auf Basis von PTFE und modifiziertem PTFE sind dank der besonderen Eigenschaften dieser Werkstoffe nahezu universell einsetzbar, haben eine hohe Lebensdauer und schützen sowohl die hergestellten chemischen Produkte als auch die Umwelt vor Kontamination. Die lange Lebensdauer der eingesetzten Anlagen und ihr hoher Grad an Verfügbarkeit sind von bedeutendem Wert für den Betreiber.

Edelstähle werden im Anlagenbau häufig dann eingesetzt, wenn hohe mechanische Festigkeiten in Verbindung mit einer hohen Werkstoffbeständigkeit gefordert sind. Der Vorteil: Es sind keine speziellen Beschichtungen erforderlich. Dem stehen allerdings der hohe Preis, ihre schlechte Bearbeitbarkeit und das Risiko der zeitlich verzögerten Korrosion entgegen.

Email-Beschichtungen sind in Gegenwart vor allem saurer Medien gut einsetzbar, jedoch sind sie empfindlich gegenüber mechanischen Einwirkungen und neigen zur Rissbildung bei Wärmeausdehnung des zu schützenden Stahlkörpers. Unerkannte Poren bergen die Gefahr der Hinterrostung mit plötzlichem Chemikaliendurchtritt und wegen ihrer Oberflächenunebenheiten sind sie im Flanschbereich nur schwierig abzudichten.

Glas zeichnet sich durch eine sehr breite Chemikalienbeständigkeit aus, es zeigt nur Schwächen in stark alkalischer Umgebung und für das Handling von Flusssäure ist es ungeeignet. Ein besonderer Vorteil ist seine Durchsichtigkeit zur Beobachtung von Reaktionen und Abläufen. Die Zerstörung durch mechanische Einwirkungen steht jedoch seinem Einsatz in der Großchemie häufig entgegen. Zudem sind Flanschverbindungen wegen der nur geringen erlaubten Flächenpressungen schwierig abzudichten.

Der Schutz von nicht korrosionsfestem Stahl durch Kunststoffe, insbesondere Fluorpolymere, stellt eine bekannte, bewährte Technik dar und wird häufig eingesetzt. Dabei werden die beiden Werkstoffe sowohl im Festverbund, z. B. durch Verkleben, als auch nur punktuell miteinander verbunden eingesetzt. Komponenten und Systeme mit hoher Zuverlässigkeit und Lebensdauer können so aufgebaut werden. Hinsichtlich des thermischen Ausdehnungskoeffizienten handelt es sich um sehr ungleiche Partner und es kann durch Permeation der Chemikalien durch den Fluorkunststoff hindurch unter Umständen zu Hinterrostung kommen.

Systemlösung aus Vollkunststoff

Einbauten in Großreaktoren, insbesondere Einleitungsrohre für flüssige Chemikalien und Gase, konnten bisher nicht in Vollkunststoff-PTFE-Bauweise ausgeführt werden. Deshalb wurde auf emaillierte oder mit PTFE-ummantelte Rohre bzw. in Sonderfällen auf Edelstähle bis hin zu massiver Silberbauweise zurückgegriffen. Durch Verwendung von modifiziertem PTFE in Verbindung mit einer speziellen Schweißtechnologie können nun auch diese hochbeanspruchten Bauteile in Vollkunststoffbauweise ausgeführt werden. Selbst Großreaktoren bis über 20 000 l Volumen lassen sich damit bestücken.

In Bild 1 ist ein Gasverteilersystem dargestellt, das die effiziente Verteilung hochaggressiver Gase im Reaktionsmedium von Großreaktoren ermöglicht: Die Gaszuführung erfolgt durch den zentrischen Flansch im Reaktordom, in den das Verteilersystem eingehängt und fixiert ist. Durch das Voll-PTFE-Rohr, ausgeführt in Dyneon TFM PTFE, wird das gasförmige Edukt bis in die Nähe des Reaktorbodens geführt und dort über das sternförmig angeordnete Verteilersystem über den kompletten Reaktorquerschnitt verteilt. Das Abreagieren der in Form feinster Blasen verteilten Reaktionskomponente erfolgt während deren Aufstieg im Reaktor. Dadurch können im gesamten Reaktorvolumen nahezu identische Konzentrationsbedingungen eingestellt werden, wodurch sich die chemische Reaktion hochselektiv führen lässt. Als unmittelbare Folge davon wird die Bildung von Nebenprodukten unterdrückt, die Ausbeute des Zielproduktes erhöht und die Kosten für das Aufreinigen des Reaktionsgemisches minimiert.

Hohe Betriebssicherheit durch modifiziertes PTFE

Die Größenordnung des vorgestellten Gasverteilersystems macht eine Herstellung aus mehreren Einzelkomponenten erforderlich. Das Zusammenfügen zum Gesamtsystem erfolgt dann mittels Verschweißung oder Verschraubung.

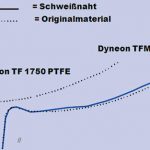

In Bild 2 sind die Ergebnisse von Festigkeitsuntersuchungen an Schweißverbindungen am Beispiel Dyneon TFM 1700 PTFE dargestellt und der unmodifizierten PTFE-Variante, Dyneon TF 1750 PTFE, gegenübergestellt.

Für modifiziertes PTFE im ungedehnten Einsatzfall gilt: Der identische Verlauf der Kraft-Dehnungskurve – im Bereich der Schweißnaht und im Bereich des unverschweißten Originalwerkstoffes – belegt eindeutig, dass bei Verwendung von modifiziertem PTFE keine Festigkeitsverluste gegenüber dem Originalwerkstoff in Kauf genommen werden müssen, sofern die Verschweißung optimal ausgeführt wurde. Die Abrissbedingungen des Prüfkörpers, die weit über 400 % Dehnung liegen, werden im Einsatzfall nicht erreicht.

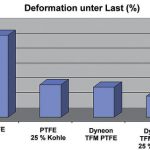

Die lokal stark differierende Beanspruchung der Anlagenkomponente Gaseinleitungsrohr macht die Verwendung unterschiedlicher Werkstoffe erforderlich. Insbesondere im oberen Flanschbereich treten starke Flächenpressungen auf. Deshalb muss der eingesetzte Werkstoff in diesem Bereich einen besonders hohen Widerstand gegenüber Kaltfluss, die für PTFE typische Deformation unter Last, aufweisen. Dies wird durch die Verwendung zusätzlicher Füllstoffe im eingesetzten modifizierten PTFE erreicht. In Bild 3 ist die Deformation unterschiedlicher Werkstoffe unter Last aufgeführt: Nach einer 100-stündigen Belastung mit 15 N/mm² bei Raumtemperatur tritt eine unterschiedliche, bleibende Deformation der Werkstoffe auf. Durch die Maßnahmen „modifiziertes PTFE“ und „Füllstoff Kohle 25 %“ lässt sich der hohe Kaltfluss des Standard PTFE, in diesem Fall 11 %, bis auf weniger als 3 %, also um den Faktor vier, reduzieren. Somit empfiehlt sich ein hochgefülltes Kohlecompound auf Basis von Dyneon TFM PTFE als der ideale Werkstoff für den Flanschbereich.

Ganz anders stellt sich die Belastungssituation im zentralen Rohr des Gasverteilersystems dar. Durch das Eigengewicht, durch Vibrationen und durch eventuelle Druck-stöße des einzuleitenden Gases wird dieser Anlagenbereich mit einer hohen Zugbelastung beaufschlagt. Durch Verwendung des reinen, ungefüllten PTFE in diesem Bereich werden die maximal möglichen Zugfestigkeitswerte sichergestellt und die Güte der Schweißverbindung wird ebenfalls nicht durch Füllstoffzusatz beeinträchtigt.

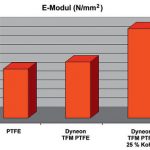

Im Bereich des Verteilersystems, das in der Nähe des Reaktorbodens positioniert ist, sollte die nahezu unbegrenzte Designfreiheit dieser Vollkunststoffbauweise noch durch weitere Fügetechniken unterstützt werden. Hierzu gehören auch Schraubverbindungen. Als eine wichtige Werkstoffkenngröße für die Festigkeitsberechnung von Schraubverbindungen ist der E-Modul heranzuziehen. Dieser beschreibt die Festigkeitseigenschaft des Werkstoffes im nahezu ungedehnten Zustand.

Maßgeschneiderte Werkstoffeigenschaften

Bild 4 zeigt die Variationsbreite des E-Modules, ausgehend vom ungefüllten Standard-PTFE bis hin zum hochgefüllten modifizierten PTFE: Die Verdopplung des E-Moduls durch chemische Modifizierung der PTFE-Matrix in Verbindung mit einem geeigneten Füllstoff macht die Auslegung hochfester Schraubverbindungen möglich.

Online-Info www.cav.de/0810449

Unsere Webinar-Empfehlung

Membranfiltration ist ein wichtiger Teil der industriellen Wasseraufbereitung, um die gewünschte Wasserqualität zu erreichen. Erfahren Sie mehr über den optimierten Anlagenbetrieb durch den Einsatz passender Ventile und Armaturen.

Teilen: