Die richtige Schlauchauswahl kann Prozesssicherheit und Kosteneffektivität maßgeblich beeinflussen. Es lohnt sich also, etwas Zeit zu investieren, um sich den Aufbau eines Schlauches zu vergegenwärtigen und die wichtigsten Schlauchkomponenten – Innschlauchwerkstoff, Verstärkungsschichten, Ummantelungen und Endanschlüsse – anzusehen. So lässt sich der Schlauch auf die jeweiligen Prozessparameter optimal abstimmen.

Der Autor: Patrick Werrlein Produktmanager, Swagelok Company

Die Auswahl des richtigen Schlauches beginnt mit dem Verständnis der vier Komponenten: Innenschlauch, Verstärkungsschichten, Ummantelung und Endanschlüsse. Sinnvollerweise beginnt man mit der innersten Schicht des Schlauches, die mit dem Systemmedium in Kontakt kommt. Innenschläuche aus Metall (in der Regel Edelstahl 316L) sind eine gute Wahl für allgemeine Anforderungen. Sie sind in der Regel für Temperaturen zwischen -200 und +454 ˚C zugelassen. Für Prozesse mit sehr hohen Temperaturen stellen sie häufig die einzige Möglichkeit dar. Ein Metallinnenschlauch ist aber auch eine gute Wahl, wenn die Toleranz für Permeation oder Absorption niedrig ist.

Silikon wurde bisher häufig für Biopharmazieanwendungen eingesetzt. Der Temperaturbereich beträgt zwischen -53 und +315 ˚C. Der Werkstoff wurde aufgrund seiner Flexibilität zum bevorzugten Material für Biopharmazieanwendungen. Aber Silikon ist in der Regel nicht mit gängigen Lösemitteln kompatibel und hat insgesamt eine begrenzte chemische Kompatibilität. Außerdem ist es absorbierend, was zu Verunreinigungen führen kann. Ein Entfernen des absorbierten Fluids ist in der Regel nicht möglich, nicht einmal mit der häufig eingesetzten Dampfreinigung. Die hohen Temperaturen bei der Dampfreinigung können zudem zum vorzeitigen Versagen führen. Der Schlauch wird brüchig und zersetzt sich. Eine Alternative für Biopharmazieanwendungen bieten Innenschläuche aus Fluorpolymer.

PTFE, PFA und FEP decken einen Temperaturbereich von -53 bis +230 ˚C ab. Bei extrem ätzenden oder säurehaltigen Medien zieht man zumeist Fluorpolymere vor. Innenschläuche aus diesen Werkstoffen sind die chemisch inertesten Innenschläuche auf dem Markt. Sie zeichnen sich dadurch aus, dass sie nicht altern, haftabweisend und leicht zu reinigen sind und der wiederholten Dampfreinigung standhalten können. Wie Metall haben auch Fluorpolymere eine niedrige Absorptionsrate. Außerdem bewirken Fortschritte in der Applikationstechnik von Verstärkungsschichten, dass diese Innenschläuche weniger steif sind und damit eine höhere Flexibilität aufweisen. Bei den Coreflex-PFA-Schläuchen der Serie U von Swagelok ermöglicht beispielsweise eine neue Verbindungstechnologie, dass ein Glasfasergeflecht als Lage für zusätzliche Flexibilität hinzugefügt werden konnte. Bei der Verbindungstechnik wird kein Klebstoff eingesetzt, der in die Wand des Innenschlauchs eindringen und später den Prozess verunreinigen könnte.

Ein Nachteil von Fluorpolymeren ist ihre hohe Permeabilität. Falls eine Anwendung keine Permeation tolerieren kann, sollte ein weniger durchlässiger Innenschlauchwerkstoff, beispielsweise Metall, spezifiziert werden.

Schläuche aus Thermoplastik, die hohen Drücken standhalten können, werden oft für Hydraulikanwendungen gewählt. Sie sind in Größen bis zu 1” erhältlich und haben einen typischen Temperaturbereich von -40˚C bis +93 ˚C. Schläuche aus Gummi sind wirtschaftliche Allzweckschläuche mit einem Temperaturbereich wie Thermoplastikschläuche. Sie eignen sich nur für Niederdruckanwendungen. Ihre Vorteile sind, dass sie ohne permanenten Schaden gequetscht werden können und in Größen über 2” verfügbar sind. Ansonsten liegen die Größen zwischen 1/8 oder 1/4 bis 2”.

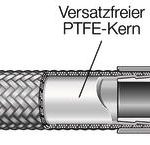

Bevor die Entscheidung für einen Werkstoff fällt, sollte man einen Blick auf die Konstruktion der Innenschlauchwand werfen. Wichtige Entscheidungskriterien sind die Anforderungen hinsichtlich Biegbarkeit, Druck, Durchfluss und Entleerbarkeit. Bei einem versatzfreien Innenschlauch ist die Innenwand des Schlauchs glatt. Alle Werkstoffe außer Metall sind mit versatzfreiem Innenschlauch erhältlich. Ein Beispiel ist die Serie S der PTFE Coreflex-Schläuche. Diese Schläuche empfehlen sich vor allem, wenn die Anwendung eine präzise Durchflusssteuerung erfordert. Unregelmäßigkeiten in der Wand könnten Unterbrechungen erzeugen. Versatzfreie Innenschläuche begünstigen außerdem die Entleerbarkeit. Der größte Nachteil ist das Knicken des Schlauches, insbesondere bei größeren Durchmessern.

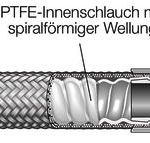

Bei der gewellten Wand sind die Wände des Schlauchs so gefaltet, dass der Schlauch ohne Abknicken gebogen werden kann. Innenschläuche aus Metall und Fluorpolymer, wie die Swagelok PTFE Schlauch-Serie C, werden mit gewellter Wand angeboten. Es gibt zwei Arten von gewellten Innenschläuchen – spiralförmig und ringförmig. Die spiralförmige Konstruktion, die primär an Innenschläuchen aus Fluorpolymer zu finden ist, ist eine Wellung, die sich als Spirale über die Länge des Schlauchs zieht. Manchmal muss ein gewellter Innenschlauch ausgewählt werden, da eine gewisse Flexibilität erforderlich ist, aber ein beständiger Durchfluss und Entleerbarkeit ebenso wichtig sind. In solchen Fällen ist eine spiralförmige Konstruktion die beste Wahl, da sie einen besseren Durchfluss ermöglicht als eine ringförmige Wellung.

Die ringförmige Konstruktion, die typisch für Innenschläuche aus Metall ist, besteht aus einer Serie von miteinander verbundenen Ringen. Ringförmige Metallinnenschläuche wie die Swagelok-Serie FJ sind durch ihre tiefe Wellung extrem biegbar, eignen sich aber dennoch nicht gut für Anwendungen, bei denen sie immer wieder in Bewegung sind. Dies könnte zur Ermüdung und zum Bruch führen.

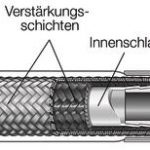

Verstärkungsschichten

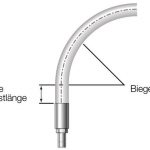

Zumeist wird der Innenschlauch durch ein biegbares Geflecht aus Edelstahl verstärkt, das eine zusätzliche Schicht auf dem Innenschlauch darstellt. Die richtigen Verstärkungsschichten führen zu besserer Druckeinhaltung und höherer Flexibilität des Schlauches. Alle Schläuche haben einen Mindestbiegeradius, mit dem gemessen wird, wie weit ein Schlauch gebogen werden kann, bevor er knickt. Die Maße für den Mindestbiegeradius sind in der industriellen Schlauchliteratur standardmäßig.

Allerdings spielt bei der Flexibilität nicht nur der Biegeradius eine Rolle, sondern es gilt auch die zum Biegen eines nicht druckbeaufschlagten Schlauchs erforderliche Kraft zu berücksichtigen. Ein Schlauch mit einem guten Biegeradius ist nicht sehr hilfreich, wenn die zum Biegen erforderliche Kraft zu groß ist.

Ummantelungen

Eine Ummantelung ist eine Außenschicht zum Schutz der darunterliegenden Schichten, des Personals und der umliegenden Geräte. Ummantelungen sind aus Werkstoffen wie Silikon und Gummi erhältlich. Die gängigste Umhüllung besteht aus Silikon. Silikonummantelungen verhindern das Ausfransen des Edelstahlgeflechtes von Verstärkungsschichten, was durch Abrieb entstehen kann. Ausgefranste Geflechte schwächen den Schlauch, stellen ein Bruchrisiko dar und können die Hände des Anwenders verletzen.

Silikonummantelungen können zusätzlichen Schutz vor Verbrennungen für Anwender bieten, die Schläuche anfassen oder berühren, in denen sich sehr heiße Flüssigkeiten befinden. Genauso tragen sie zur Beibehaltung der Prozesstemperatur bei. Silikonummantelungen sind auch für Biopharmazieanwendungen prädestiniert. Aufgrund ihrer Glätte lassen sie sich leicht abwaschen. Und durch die Ummantelung der Edelstahlverstärkung werden Bakterienansammlungen in den Vertiefungen des Geflechts verhindert.

Der Nachteil von Ummantelungen ist, dass diese zusätzliche Kosten verursachen, die Flexibilität einschränken und den Schlauch dicker machen. Bei den meisten Anwendungen ist das Ziel der Ummantelungsauswahl, den kleinsten Durchmesser zu erreichen und die Flexibilität des Schlauchs nicht zu verringern.

Endanschlüsse

Im Bereich der meist aus Metall gefertigten Endanschlüsse kommt es am häufigsten zu Leckagen. Die Leistung des eingebauten Schlauches hängt maßgeblich davon ab, wie der Hersteller die Endanschlüsse anbringt. Für Metallschläuche gibt es verschiedene geschweißte Endanschlussmöglichkeiten, bei den Fluorpolymerschläuchen kann man sich zwischen Verpressen und Ankrimpen entscheiden. Beim Verpressen wird Druck auf den Schlauch selbst ausgeübt, während beim Krimpen der Endanschluss zusammengedrückt wird. Beide Methoden sind weit verbreitet. Krimpen hat den kleinen Vorteil, dass es zu weniger Schäden am Schlauch kommt, da der Druck sorgfältig und kontrolliert ausgeübt wird.

Bei vielen chemischen Anwendungen müssen Endanschlüsse aus Fluorpolymer für medienberührte Oberflächen verwendet werden. Die Industrie hat hierfür kreative Lösungen entwickelt. Beim sogenannten Flare-through wird der Innenschlauch aufgeweitet ist, sodass er die gesamte innere Oberfläche der Metallendanschlüsse bedeckt. Ein anderes Beispiel ist die Einkapselung, bei der der Endanschluss aus Edelstahl innen und außen vollständig in Fluorpolymer eingeschlossen ist.

prozesstechnik-online.de/cav0212442

Unsere Webinar-Empfehlung

Die Websession „Wasserstoff in der Chemie – Anlagen, Komponenten, Dienstleistungen“ (hier als Webcast abrufbar) zeigt technische Lösungen auf, die die Herstellung und Handhabung von Wasserstoff in der chemischen Industrie sicher machen und wirtschaftlich gestalten.

Ob effizienter…

Teilen: