Dr. Klasen, wo stehen wir bei der digitalen Transformation?

Dr. Klasen: Mit der digitalen Transformation befinden wir uns mitten in der nächsten industriellen Revolution (Industrie 4.0), von der wir einen Wandel epochalen Ausmaßes erwarten. Die Auswirkungen, die durch den Einsatz digitaler Technologien ausgelöst werden, kann und will zum jetzigen Zeitpunkt niemand ernsthaft vorhersagen. Aber eines steht fest: Alles, was digitalisiert werden kann, wird digitalisiert. Damit werden die digitalen Technologien immer schneller, billiger, einfacher und somit auch intuitiv und akzeptiert.

Trotzdem sind alle damit verbundenen technischen Änderungen – mit denen wir Ingenieure uns hauptsächlich beschäftigen – marginal, verglichen mit den geschäftlichen, gesellschaftspolitischen und sozialen Veränderungen. Schreckensszenarien, die das Ende der Arbeit verkünden, teilen wir dennoch nicht. Die digitale Transformation wird nicht zum großen Kahlschlag auf dem Arbeitsmarkt ansetzen. Aber sie verändert Tätigkeitsprofile und stellt neue Qualifikationsanforderungen an die Beschäftigten – auch an uns Ingenieure in der Prozessindustrie.

Wie wird nach Ihrer Einschätzung Arbeit 4.0 in der chemischen Industrie aussehen?

Dr. Klasen: Die digitale Transformation durchdringt zunehmend die Produktions- und Fertigungsprozesse der chemischen Industrie und wird diese stark verändern. Unter dem Begriff Industrie 4.0 verstehen wir die zunehmende Digitalisierung und Vernetzung der Wertschöpfungsketten und ihrer Teilnehmer. Die Basis für diese Vernetzung ist, dass alle Informationen an dem jeweils benötigten Ort und zum jeweils benötigten Zeitpunkt verfügbar sind. Hierbei geht es also nicht um die Einführung einer neuen Technologie, sondern Industrie 4.0 bündelt eine Vielzahl neuer Technologien.

2016 hat die VDI-Gesellschaft Verfahrenstechnik und Chemieingenieurwesen eine Mitgliederumfrage durchgeführt. Wie viele Menschen waren demnach direkt von der digitalen Transformation betroffen?

Dr. Klasen: Industrie 4.0 bzw. die digitale Transformation nimmt derzeit einen sehr breiten Raum in den Medien und allgemein im öffentlichen Diskurs ein. Demzufolge ist es nicht überraschend, dass 85 % der Befragten angeben, konkret oder zumindest ungefähr zu wissen, was mit den Begriffen gemeint ist. Aktuell fühlen sich knapp 75 % der Befragten direkt, am Rande oder in naher Zukunft von Industrie 4.0 betroffen. Andererseits sehen sich derzeit nur knapp 10 % in einer (mit-)gestaltenden Rolle. Ebenfalls 75 % bewerten die digitale Transformation überwiegend als Chance für ihr Unternehmen, 12 % der Befragten aber halten die Risiken für größer als die Chancen. Alle Ergebnisse der 2. GVC-Mitgliederumfrage „Bedeutung der digitalen Transformation für die chemische Industrie“ finden sie unter www.vdi.de/gvc/mitgliederumfrage2016.

Wir haben unsere VDI-Mitglieder auch gefragt: Wo und wie beeinflusst Industrie 4.0 den Geschäftserfolg? Laut unserer GVC-Umfrage wird der Geschäftserfolg von Unternehmen durch die digitale Transformation insofern verbessert, dass mehr Produktionsanlagen eine höhere Verfügbarkeit haben werden, die Produktion flexibler wird und die modellgestützte Prozesssteuerung wesentlich dazu beitragen wird. Jedoch erhofft sich nur ein geringer Teil der Befragten von der Digitalisierung eine kürzere Entwicklungszeit in der Chemiebranche. Hier müssen wir noch unsere Hausaufgaben machen.

Werden Arbeitsplätze durch die Digitalisierung wegfallen?

Dr. Klasen: Die Arbeit wird uns nicht ausgehen, auch wenn derzeit viele Schreckensszenarien durch die Medien geistern. Darin heißt es, „die Roboter kommen und nehmen den Menschen die Arbeit weg“. Ein Blick zurück zeigt jedoch, dass mit jeder technologischen Entwicklungsstufe viele manuelle Arbeitsschritte in der Produktion nach und nach automatisiert wurden. Dadurch wurden immer neue Effizienzpotenziale gehoben.

Die Geschichte der Industrialisierung ist also eine Geschichte fortschreitender Automatisierung und der Etablierung neuer, disruptiver Geschäftsmodelle. Dies hat uns immer wieder zu strukturellen Anpassungen gezwungen, aber entgegen aller Befürchtungen wurden langfristig nie im großen Stil Arbeitsplätze vernichtet. Vielmehr hat sich die Arbeit auch in der Produktions- und Fertigungstechnik der chemischen Industrie verändert. Wir sehen auch viele Chancen für unsere Unternehmen, durch die Digitalisierung zusätzliche Wertschöpfung und Arbeit zu schaffen.

Wie stehen die Betroffenen zu den Umbrüchen?

Dr. Klasen: Für unsere innovative Branche ist es besonders erfreulich, dass über drei Viertel der befragten Verfahrensingenieure den Veränderungen offen gegenüberstehen und die zunehmende Digitalisierung als Chance für ihr Unternehmen begreift. Gleichzeitig realisieren aber auch über 65 % einen erhöhten Qualifizierungsbedarf und immerhin 19 % befürchten den Wegfall von Arbeitsplätzen. Auch „neue Ängste“ mit 25 % und „steigende Arbeitsbelastung“ mit 20 % wurden auf der Negativseite angegeben, was aber durch „neue Herausforderungen“ mit 25 % und erwarteten „Arbeitserleichterungen“ mit 36 % auf der Positivseite aufgewogen wird. Diese Aussagen sind umso positiver einzuschätzen, da über 40 % der Befragten eine Berufserfahrung von über 20 Jahren aufweisen.

Wie viel „Digitalisierung“ ist in den deutschen Produktionsstätten bereits vorhanden?

Dr. Klasen: Tatsächlich startet Deutschland mit guten Voraussetzungen in das Rennen um Industrie 4.0, denn wir haben eine sehr leistungsfähige Industrie und sind auch in der Automatisierung führend. Unsere Mitgliederbefragung zeigt, dass die digitale Transformation in der chemischen Industrie aktuell vor allem im Bereich Engineering sowie Logistik und Lieferketten Einzug gehalten hat. In den Chemieunternehmen sind insbesondere Inline-Sensoren, Geräte zur Zustandsüberwachung und Selbstdiagnose von Anlagen sowie Touch-Systeme bzw. Augmented Reality und Virtual Reality im Bereich Mensch-Maschine-Schnittstelle verbreitet. 3-D-Printing und Robotik sind bei uns erwartungsgemäß recht gering verbreitet. Auch smarte Sensoren kommen noch nicht häufig zum Einsatz, hier erwarten wir jedoch noch ein deutlich größeres Entwicklungspotenzial. Die viel zitierte Big-Data-Analyse findet heute immerhin bereits in einem Drittel der Unternehmen statt und ist sicher weiter auf dem Vormarsch.

Einen mittelfristig besonders positiven Einfluss auf den Geschäftserfolg wird im Wesentlichen Fortschritten bei der Erhöhung der Anlagenverfügbarkeit, der digitalisierten modellgestützten Prozesssteuerung sowie einer verbesserten Flexibilität in der Produktion zugerechnet. Wird die schnellere Reaktion auf Kundenanforderungen mit 41 % Zustimmung ebenfalls noch recht hoch bewertet, glauben jedoch nur 15 % daran, dass die digitale Transformation zu kürzeren Entwicklungszeiten führen wird.

Wie ist die deutsche Chemieindustrie im internationalen Vergleich aufgestellt?

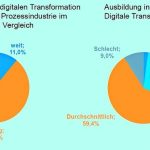

Dr. Klasen: Es ist bitter, aber Deutschland hängt hier deutlich zurück und ist zu langsam. Wir hinken in Europa beim elektronischen Geschäftsverkehr, bei digitalen Diensten oder bei der Nutzung sozialer Medien und der Cloud durch die Unternehmen hinterher. Zu dieser Erkenntnis kommt sowohl die Mitgliederumfrage in der Prozessindustrie 2016 als auch in der Automatisierungsindustrie 2017 (VDI-Umfrage zur CeBIT: „Deutschland braucht neue Geschäftsmodelle“). Hier müssen wir uns zweifellos verbessern – und zwar schnell!

Bei der Umsetzung der Digitalisierung in der deutschen Prozessindustrie sind wir heute nur im Mittelmaß. 75 % der Befragten sehen im internationalen Vergleich nur einen mäßigen Fortschritt der digitalen Transformation. Für eine erfolgreiche Umsetzung von Industrie 4.0 fehlt es in Deutschland an geeigneten Managementstrukturen, angepassten Geschäftsprozessen, sowie Fachkompetenzen in den Betrieben. Auch eine unzureichende Bereitschaft für Investitionen, die auch mit einem gewissen Risiko verbunden sind, wird hier als Grund angesehen. Die Themen Datenschutz und IT-Sicherheit müssen ebenfalls an das neue, digitale Umfeld angepasst werden.

Was hindert uns daran, den Transformationsprozess zu beschleunigen?

Dr. Klasen: Neben den technischen und organisatorischen Gründen wird die fehlende Fachkompetenz in den Betrieben als wichtigster Hinderungsgrund für eine Umsetzung von Industrie 4.0 in Deutschland angesehen. Wir verfügen zwar über hervorragend ausgebildete Fachkräfte – aber besitzen wir heute auch ausreichend Kompetenzen für die Gestaltung von Industrie 4.0? Im Hinblick auf die digitale Transformation fühlt sich in der chemischen Industrie nur jeder Dritte gut für die Herausforderungen vorbereitet.

Welche Schritte sind aus Ihrer Sicht als nächstes zu planen und umzusetzen?

Dr. Klasen: Die klassische deutsche Ingenieurqualifikation setzt auf Fachkenntnis und die Perfektion eines Produkts. Und das ist auch gut so, denn wir dürfen uns die Qualität in der Produktentwicklung und die Fähigkeit, die Geschäftsmodelle nicht nur von der „App-Seite“, sondern auch von der Technikseite her zu denken, nicht nehmen lassen. Das ist das Alleinstellungsmerkmal deutscher Ingenieurskunst! Die digitale Welt mit Big Data und Cloud basiert jedoch auf einem simplen, aber kreativen Trial-and-Error-Prozess. Nach einer kurzen Phase der Problemidentifizierung innerhalb einer interdisziplinär zusammengesetzten Gruppe von Mitarbeitern entsteht ein innovatives Produkt, das dem Kunden quasi als Prototyp zum Testen gegeben wird. Große Datenmengen werden ausgewertet und erst danach optimiert. Perfektion in Planung und Entwicklung, die Befolgung von Normen und Regulierungen spielen zunächst eine untergeordnete Rolle.

Die qualitative Exzellenz unserer Produkte „Made in Germany“ darf allerdings einer schnelleren Entwicklung nicht zum Opfer fallen. Sie muss ergänzt werden um datengetriebene Innovationen der Geschäftsmodelle. Denn ich bin fest davon überzeugt, dass das Fundament unserer Innovationen immer noch physikalisches, chemisches und technisches Grundlagenwissen ist – zukünftig gepaart mit exzellentem IT-Know-how.

Welche technischen Werkzeuge sind also notwendig?

Dr. Klasen: Ein wichtiger Faktor sind Sensoren, die an wichtigen oder neuralgischen Stellen angebracht werden, robust sind und relevante Daten zuverlässig erfassen müssen. Daten, die nicht maschinenlesbar sind oder nicht klar 1 oder 0 zuzuordnen sind, werden oft einfach ignoriert. Die Qualität der Information ist von der Qualität der Eingangsdaten abhängig, große Datenmengen können dies nur in Teilen kompensieren. Demzufolge kommt den Algorithmen, die aus den riesigen Datenmengen letztlich verwertbare Informationen machen (artificial intelligence) eine große Bedeutung zu. Für den unerfahrenen Anwender ist es fast unmöglich, diese Datenverarbeitung nachzuvollziehen. Auch dieses Wissen und diese Fähigkeiten müssen unseren Mitarbeitern vermittelt werden. Plausibilitätsprüfung und Hinterfragen der Ergebnisse werden zukünftig noch wichtiger, um blindes Vertrauen und vorschnelle Entscheidungen zu vermeiden. In all diesen Bereichen ist also ingenieurtechnisches Know-how und hoch qualifiziertes Fachwissen gefragt.

Wo kann bei der Aus- und Weiterbildung angesetzt werden, um die Menschen für die digitale Transformation fit zu machen?

Dr. Klasen: Die Bereitschaft zu Fort- und Weiterbildung in der chemischen Industrie und Prozessindustrie ist seit jeher stark ausgeprägt und lässt die Befragten nicht zurückschrecken. Erfreulicherweise begreift also die überwiegende Mehrheit die zunehmende Digitalisierung als Chance und ist zu lebenslangem Lernen bereit. Zudem müssen wir noch mehr Wert auf die Ausbildung legen. Nur etwa 30 % der Befragten schätzen die Ausbildungsqualität der Verfahrenstechnik und vergleichbarer Studiengänge im Hinblick auf die digitale Transformation als sehr gut bzw. gut ein. Bemängelt wird vor allem, dass die digitale Transformation an den Universitäten und Hochschulen in Summe noch wenig Widerhall gefunden hat und in den heutigen Verfahrenstechnik-Curricula tendenziell zu wenig Wert auf Automatisierungs- und IT-Kompetenzen gelegt werde. Der VDI fordert daher zu Recht eine digitale Qualifizierungsoffensive. Schon in den Schulen müssen wir den Nachwuchs mit IT-Unterricht, dem Computer und Tablet als natürliches Lernmittel vertraut machen. Dazu gehört auch eine Reform der Lehrerausbildung hin zu der Fähigkeit des Lehrpersonals, den Nachwuchs fit zu machen für die Digitalisierung. Die Unternehmen ihrerseits müssen die Weiterbildung ihrer Mitarbeiter und lebenslanges Lernen konsequent und systematisch fördern und fordern.

Was muss sich in den Köpfen der Arbeitnehmer verändern?

Dr. Klasen: Der Ingenieur von heute muss sein Profil als rein technischer Experte in der digitalen Transformation künftig um Querschnittsqualifikationen erweitern – ohne den Kern der Ingenieursfähigkeiten, seine technische Expertise, aufzugeben. Erforderlich sind, neben der IT, auch Kenntnisse und Fähigkeiten aus fachfremden Disziplinen wie Kommunikation, Betriebswirtschaft, Methoden-Know-how und Innovationsmanagement. Das sollte uns möglich sein, denn der Erwerb von IT-Kenntnissen ist für Ingenieure sicher einfacher als umgekehrt. Wir Ingenieure werden uns also insgesamt breiter und interdisziplinärer aufstellen und ausrichten müssen, um erfolgreich funktionsübergreifend agieren zu können.

Hat der digitale Wandel auch Auswirkungen auf die Managementstrukturen?

Dr. Klasen: Wir Ingenieure müssen stärker in digitalen Geschäftsmodellen denken. Durch eine digitale und zunehmend standardisierte Informationsgewinnung wird die Differenzierung von Produkten und Unternehmen immer schwieriger. Konventionelle Wettbewerbsvorteile wie Geschwindigkeit, Effizienzvorteile, bessere technische Lösungen werden zukünftig zurückgedrängt. Unternehmen, die die Möglichkeiten der Digitalisierung verpassen, werden schnell vom Markt verschwinden. Das Prinzip Time-to-Market wird künftig Vorrang gegenüber der Vollendung bis ins letzte Detail bekommen – auch wenn dies erst 15 % der Befragten in der Prozessindustrie so sehen. Das bedeutet zwar nicht, die Produktexzellenz zu verringern, aber es bedeutet, zusätzliche Services und Funktionen im Produktlebenszyklus zu offerieren – je nach Kundenwunsch. Unsere Managementstrukturen müssen daher flacher, einfacher und schneller werden. Im Zeitalter der Digitalisierung müssen Entscheidungen schnell umsetzbar werden, sonst werden wir Manager von der Kraft des Faktischen überrollt, bevor alle Entscheidungshierarchien eingebunden sind.

Am wichtigsten scheint aber, die Möglichkeiten der Digitalisierung aktiv als Unterstützung der Realwirtschaft zu nutzen, die Ergebnisse zielgerichtet zu hinterfragen und aktiv zu kontrollieren. Es ist so leicht, der Schnelligkeit und der Eindeutigkeit (1 oder 0) der Aussagen zu verfallen. Nicht ohne Grund organisieren unsere VDI-Experten derzeit mit den Kollegen der Dechema das 57. Tutzing‐Symposion 2018 unter dem provokanten Titel „100 % digital! Überlebensstrategien für die Prozessindustrie“.

Suchwort: cav0617vdigvc

DAS INTERVIEW FÜHRTE FÜR SIE Daniela Held

Redakteurin