Um die Wettbewerbsfähigkeit in diesen immer volatileren Märkten zu erhalten, werden flexiblere Produktionsprozesse benötigt, die zum einen eine schnelle Anpassung von Produktionsanlagen ermöglichen, zum anderen aber auch zu einer Reduzierung des Engineeringaufwands führen. Ziel ist es, die Zeit zur Markteinführung neuer Produkte erheblich zu reduzieren. Voraussetzung dafür sind adaptive, einfach zu konfigurierende und flexible Prozessmodule mit einem hohen Vernetzungsgrad. Hierzu sind nicht nur die mechanischen und verfahrenstechnischen Schnittstellen zu standardisieren. Vielmehr sind ebenfalls standardisierte, herstellerneutrale Beschreibungen der beinhaltenden Automatisierung zu erarbeiten. Diese sollen eine einfache Einbindung von Prozessmodulen, Teilanlagen und Package Units nach dem Prinzip Plug & Produce ermöglichen und so zukünftig eine Basis für Produktionskonzepte nach der Vorstellung von Industrie 4.0 darstellen. Aufgrund dessen haben sich Namur, ZVEI, Process-Net sowie GMA zusammengeschlossen, um in unterschiedlichen Arbeitskreisen die Spezifikation einer standardkonformen Schnittstelle zu erarbeiten.

Eine Lösung hierfür sind modulare Produktionsanlagen (Bild 1). Hierbei ist die Idee, durch standardisierte Prozessmodule eine Produktionsanlage zusammenstellen zu können. Neben einer erheblichen Reduzierung des Engineeringaufwands für Neuanlagen wird so auch die Möglichkeit geschaffen, Anlagen bedarfsgerecht und stufenweise zu erweitern oder zu optimieren. Die stufenweise Erweiterung oder Flexibilisierung der Anlage verkürzt die Time-to-Market entscheidend, verhindert Fehlinvestitionen und erlaubt die wettbewerbsfähige Produktion, insbesondere die Herstellung kleiner Chargen und vielfältiger Produktarten. Entsprechende verfahrenstechnische Anlagen müssen individuell und unkompliziert an die jeweiligen Anforderungen anpassbar sein.

Der Namur-Arbeitskreis 1.12 „Automatisierung modularer Anlagen“ und die ZVEI-Arbeitsgruppe „Modulare Automation“ erarbeiten derzeit in Kooperation mit dem GMA FA 5.16 „Middleware in der Automatisierungstechnik“ eine Spezifikation einer herstellerneutralen Beschreibung von Modulen und überführen diese in die Standardisierung.

Neben der Standardisierung verfahrenstechnischer und physikalischer Schnittstellen muss auch die Entwicklung geeigneter Automatisierungskonzepte vorangetrieben werden, die das modulare und autarke Einbinden in das Gesamtsystem erlauben und die notwendige Flexibilität bei gleichzeitiger Reproduzierbarkeit ermöglichen. Hierzu werden aktuell Konzepte entwickelt, die eine Automatisierungsintelligenz innerhalb eines Produktionsmoduls vorsehen. Diese Intelligenz, realisiert durch eine Steuerung im Modul, wird die modulinterne Prozessautomation übernehmen. Hierzu gehören ebenfalls Aspekte zur Anlagen- und Verfahrenssicherheit.

Diese Intelligenten Module sollen zukünftig mittels Plug & Produce in die Prozessführungsebene (PFE) einer Produktionsanlage integriert werden können. Diese PFE dient dann der Visualisierung und Koordination des Gesamtprozesses. Durch die Umsetzung dezentraler, intelligenter Lösungen in den einzelnen Modulen entfällt die Neuprogrammierung und -konfiguration der Applikationssoftware. Die Module können mit niedrigstem Aufwand in die automatisierungstechnische Gesamtlösung der Produktion integriert werden. Damit kann der Betreiber eine Vielzahl automatisierter Module der Anlage beifügen, ohne die Automatisierungstechnik der Gesamtanlage ausbauen zu müssen.

Zur Implementierung dieses Konzepts sind standardkonforme Beschreibungen von Modulen und deren Funktionalitäten hinsichtlich deren Automatisierung fundamental. In den Arbeitskreisen des ZVEI, der Namur und der GMA wurden bislang Modulfunktionalitäten und -schnittstellen als Module-Type-Package (MTP) erarbeitet. Diese Beschreibungen basieren auf Standardformaten wie z. B. AutomationML (IEC 62714), und dienen der Integration der Module in die Prozessführungsebene. Die Struktur und die Inhalte des MTP sollen jetzt auch international standardisiert werden und bilden damit den integralen Bestandteil des Konzepts der modular aufgebauten Prozessanlagen.

Standardisierung des MTP

Um ein einheitliches Beschreibungsmittel für die Modulfunktionalitäten und deren Schnittstellen zu erhalten, müssen die verschiedenen Aspekte zur Automatisierung betrachtet werden. Diese können gemäß der PLS-Torte gegliedert werden. Bild 2 zeigt die verschiedenen zu bearbeitenden Themen. Bereits seit Anfang 2015 befassen sich die entsprechenden Gremien mit den Themen Prozessführung, HMI-Beschreibung, sowie Diagnose und Maintenance.

In Bild 3 ist das gemeinsame Vorgehen dargestellt. Ausgehend von einem Lastenheft wurden die ersten Spezifikationen erarbeitet. Anschließend werden diese von den Herstellern der Automatisierungstechnik implementiert und gemeinsam demonstriert. Durch einen Validierungs- und Verifizierungsprozess fließen die Ergebnisse wieder in die Spezifikation ein. Dieses Vorgehen ermöglichte, dass bereits 1½ Jahre nach Gründung der Arbeitskreise eine herstellerübergreifende Lösung zum Export und Import eines MTP mit HMI-Beschreibung auf der 79. Namur-Hauptsitzung im November 2016 präsentiert werden konnte und die Ergebnisse zurzeit in einen Normungsprozess eingebracht werden.

Modulautomatisierung

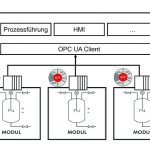

Im Gegensatz zum Engineering konventioneller Anlagen kann beim Engineering modularer Anlagen zwischen Modulengineering und Anlagenengineering unterschieden werden. Beim Modulengineering wird von einem integrierbaren, intelligenten Modul ausgegangen, das eine eigene Steuerung zur Automation der eigenen Funktionen besitzt (siehe auch Bild 2). Die modulinterne Steuerung bietet Schnittstellen, um diese herstellerunabhängig in eine übergeordnete Prozessführungsebene (PFE) zu integrieren. Eine PFE kann beispielsweise ein Prozessleitsystem oder ein Scada-System sein. Wie in Bild 4 dargestellt, wird OPC UA als Kommunikationsmechanismus durchgängig verwendet. In der PFE werden die Aufgaben der Prozessführung und der Visualisierung für alle sich in der Anlage befindlichen Module abgebildet.

Zur Integration der Module in die PFE wird bei der Erstellung der Modulautomatisierung das modulspezifische MTP erzeugt, das die Schnittstellen und Funktionen des Moduls formal beschreibt. Das MTP erlaubt eine nahtlose Integration in die Gesamtanlage, sodass das Engineering des Moduls losgelöst von dem der Gesamtanlage erfolgt und vom Hersteller des Moduls vorab erstellt werden kann. Dieses kann somit als projektunabhängig bezeichnet werden. Während des Modulengineerings kann der Fokus auf das Ausgestalten der Grundfunktionalitäten wie Dosieren oder Temperieren sowie der Bedienerschnittstelle gelegt werden. Die Beschreibung hiervon sowie die der Modulschnittstellen ist Inhalt des MTP.

Modellierung der Prozessführung

Um die Vorteile der verteilten Intelligenzen effektiv nutzen zu können, müssen innerhalb der Module Dienste definiert werden, die nach der Integration des MTP in der PFE zur Verfügung stehen. Somit ist es im übergeordneten System möglich, die einzelnen Dienste der integrierten Module über Status- und Steuerwörter anzusprechen, miteinander zu verbinden und die Orchestrierung zu übernehmen. Zur Beschreibung der Dienste können diese zunächst während des Engineerings des Moduls durch den Hersteller definiert werden. Für deren Export in das MTP werden sie in einer standardisierten Baumstruktur abgelegt. Jedem Dienst werden Parameter sowie Steuer- und Statuswörter zugewiesen, sodass nach der Integration des MTP in die PFE die modulinternen Dienste mittels dieser Parameter angesteuert und deren Status zurückgemeldet werden können. Für jeden der Dienste kann das zugehörige Zustandsmodell nach IEC 61512 Ed.2 instanziiert werden und die Verriegelungen sowie die nötigen Parameter der Dienste können automatisch angelegt werden. Die einzigen manuell zu erstellenden Teile sind damit die Dienststruktur als Baumstruktur und die Verriegelungen der Dienste gegeneinander.

Beschreibung von Bedienbildern

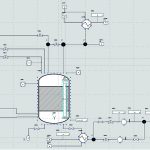

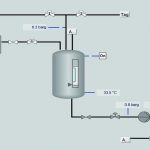

Der zweite Teil des Konfigurationswerkzeugs wird verwendet, um die Bedienbilder des Moduls zu definieren (vgl. Bild 4). Hierbei ist zu beachten, dass die Bedienbilder nicht wie klassische Bedienbilder projektiert werden, sondern diese lediglich als Prozessstruktur definiert werden. Da die Bedienbilder später in der PFE für alle Module vereinheitlicht werden, ist eine Beschreibung der Farbgebung, Linienbreite etc. nicht nötig. Obwohl die Bedienbilder nicht in das Engineering-Werkzeug des Modulzielsystems importiert werden, werden dennoch daraus die nötigen Funktionsbausteininstanzen zur Modulsteuerung abgeleitet und automatisch im Engineeringwerkzeug die nötigen Instanzen erzeugt, wie in Bild 5 dargestellt. Wenn z. B. ein Ventil in der strukturellen Abbildung der Bedienbilder verwendet wird, so kann über das Zielsystem-Plug-in ein zugehöriger Funktionsblock, z. B. in IEC 61131-3 im Zielsystem instanziiert werden.

Zusammenfassung und Ausblick

Das hier beschriebene Konzept stellt eine Möglichkeit zum zielsystemunabhängigen Modulengineering dar. Die wesentlichen Merkmale der Modulschnittstelle werden beschrieben und anschließend automatisch in einen zielsystemspezifischen Code übersetzt und als MTP zur Modulbeschreibung abgebildet. Mithilfe dieses Konzepts lassen sich sehr schnell neue Module beschreiben. Der Engineeringworkflow ist auf dem Modul- und Anlagenbauer zugeschnitten, im Sinne eines möglichst niedrigen Aufwands zur Definition und Einsatz eines Moduls. Vollwertige Bedienbilder werden hier nicht mehr beschrieben, sondern lediglich eine grobe Prozessstruktur. Bei Integration eines zusätzlichen Verfahrensschrittes in die Anlage lässt sich durch den Einsatz von Modulen und deren standardkonforme Beschreibung das Engineering beschleunigen und kostengünstiger gestalten. Eine Erweiterung erfordert nicht die Anpassung des Automatisierungskonzepts der Gesamtanlage. Es genügt, die automatisierten Module in die Prozessführungsebene zu integrieren. Damit wird die reibungslose Kommunikation zwischen den verschiedenen Ebenen der Automatisierungspyramide gewährleistet. Für Modulhersteller bedeutet das modulare Konzept aber auch, Kleinserien von einheitlichen Modulen schon auf Lager fertigen zu können. Damit erzielen sie Skalenerträge in Produktion sowie Montage und senken ihre Kosten. Zusätzlich erhöhen sie ihre Lieferfähigkeit und ermöglichen es den Endkunden, mit marktgerechten Produktionsmengen neuer Produkte früher am Markt zu erscheinen.

Suchwort: cav0617abb