Das Softwarehaus Felten hat beim Fleischwarenhersteller H. Kemper mit seiner Pilot Suite innerhalb eines Jahres eine anspruchsvolle MES-Löung realisiert. Im Mittelpunkt stand bei dem international agierenden Food-Unternehmen die technische Konsolidierung und Integration des SAP-Systems mit verschiedenen Produktionsprozessen auf der Shopfloor-Ebene. H. Kemper produziert täglich etwa 75 t Fleischwaren.

Produzierende Unternehmen bedienen sich zunehmend der Manufacturing Execution Systeme (MES) als Bindeglied zwischen der Maschinenebene und den betriebswirtschaftlichen ERP-Systemen, um die Produktionssteuerung zu optimieren. Während die ERP-Systeme auf der betrieblichen Ebene für die Einplanung von Aufträgen in kapazitiver und terminlicher Sicht agieren, steht bei den MES-Lösungen die kurzfristige Planung der Produktion und die Berücksichtigung aller Planungsparameter auf Basis von Echtzeitinformationen im Mittelpunkt.

Allerdings ist die Integration von ERP und MES in der Vergangenheit längst keine Selbstverständlichkeit gewesen. Zu den Konsequenzen gehört, dass die Produktionssteuerung dann nicht auf zeitnahe Plandaten zugreifen kann. Als Folge führen auftretende Veränderungen häufig zu Störungen, Ausfallzeiten, Fehlproduktionen, Qualitätsmängeln und höherem Materialverbrauch. Aber auch die aufgrund einer fehlenden Integration notwendigerweise manuell geprägte Datenübernahme beeinträchtige die Wertschöpfung.

Aus diesem Grund ist es allzu verständlich, dass sich die Unternehmen verstärkt der Integration widmen, und zwar durch eine Kopplung der ERP-Lösungen wie SAP mit dem MES-System bzw. anderen Lösungen für das Produktionsmanagement. Bei dieser vertikalen Integration kommunizieren beide Systemebenen synchron und stellen sich Daten gegenseitig zeitnah bereit. Dies gilt für alle relevanten Informationen wie Produktionsaufträge, Produktrezepturen, Materialbedarf bzw. -verbrauch, Fertigstellungszeiten, Maschinendaten oder Kennzahlen wie die OEE. Auftragsdaten werden dabei zeitnah auf die Produktionsleitebene übertragen, es erfolgt dann die Erfassung und Aufbereitung der Betriebs- und Maschinendaten, die anschließend wieder an das ERP-System zur weiteren betriebswirtschaftlichen Verarbeitung zurückgemeldet werden. Dadurch lassen sich schnelle Reaktionszeiten sicherstellen und können beispielsweise Ausfallzeiten, Qualitätsmängel oder Fehlplanungen vermieden werden.

Synchronisierung bei Kemper

Diesen Weg der Integration ging der Fleischwarenhersteller H. Kemper mit Unterstützung der Felten Group. Dabei wurde die Pilot Suite als anspruchsvolle MES-Lösung realisiert. Die Pilot-Lösung erstellt aus den SAP-Aufträgen detaillierte Produktionsaufträge für die Maschinen. Anschließend werden die Maschinenparameter übergeben und die realen Produktionsdaten ermittelt. Die analysierten Informationen gehen dann wieder zur weiteren Verarbeitung der SAP-Anwendung zu. Dabei werden die Bereiche der Produktion, Lagerverwaltung, Probenentnahmen und der Verpackung von Pilot abgebildet. Zusätzlich ist das Kühllager einbezogen.

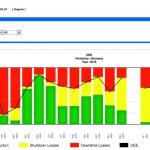

Eine besondere Herausforderung des Projekts bestand darin, eine synchronisierte Steuerung der zahlreichen Maschinen und Linien über eine standardisierte Telegrammschnittstelle zu erreichen. Dafür wurden Schnittstellen zum SAP-System von Kemper sowie wahlweise eine OPC-Kommunikation bzw. TCP-Verbindungen zu den Produktionsmaschinen realisiert. Insgesamt werden auf diese Weise etwa drei Dutzend Maschinen von mehreren Linien effizient und präzise aufeinander abgestimmt gesteuert. Zum Beispiel koordiniert Pilot MES dabei die Verteilung der Fertigungsaufträge auf die Linienkomponenten so, dass hohe Effektivitäten erreicht werden. Außerdem werden viele relevante Daten, zum Beispiel Füllgewichte, aktuell dargestellt. Der damit erlangte wirtschaftliche Effekt trägt nicht nur zur schnellen Amortisation des Projektes bei, sondern erzeugt eine dauerhafte Kostenersparnis.

„Uns hatte das intelligente technische Konzept überzeugt“, begründet Thomas Hartsch, Werks- und Projektleiter bei H. Kemper, warum das Projekt der Felten Group anvertraut wurde. „Die überzeugenden Ergebnisse haben bewirkt, dass unsere Produktionsprozesse nun einen erheblichen Gewinn an Effizienz und Wirtschaftlichkeit aufweisen.“ Zudem zeigt sich Hartsch mit der schnellen Durchführung zufrieden. So erfolgte die erste Produktion mit Pilot bereits gut vier Monate nach der Auftragsvergabe.

www.prozesstechnik-online.deSuchwort: dei1116felten

Erfolgsfaktoren für MES-Projekte

Vier praktische Tipps

Ganz allgemein empfiehlt es sich bei MES-Projekten, vier Grundregeln zu beachten:

- Ganzheitlich ausrichten: Die Implementierung von Einzellösungen in der Produktion führt im Regelfall dazu, dass die einzelnen Systeme nur sehr umständlich Daten miteinander austauschen können. Die Folge sind deutliche Beschränkungen im Management der Produktionseffizienz. Außerdem sind sie meist starr und schwer an zukünftige Anforderungen anpassbar. Wenn jedoch mit ganzheitlicher Ausrichtung eine optimale Zusammenstellung branchenspezifischer Funktionalitäten vorgenommen wird, hat das mehrere Vorteile und der ROI steigt.

- Nicht zu sehr standardisieren: Herkömmliche Methoden nutzen entweder übermäßig standardisierte Verfahren oder konzentrieren sich zu stark auf separierte Lösungen für einzelne Leistungsanforderungen der Produktion. In beiden Fällen bleiben die Nutzeneffekte zwangsläufig begrenzt, weil sich entweder die unternehmensspezifischen Erfordernisse nicht ausreichend abbilden oder die kontextabhängigen Einflussfaktoren nicht berücksichtigen lassen. Dadurch wird ein ursprünglicher Nutzen durch die späteren Mehraufwendungen wieder eliminiert oder kehrt sich sogar ins Gegenteil um.

- Best Practices und branchenspezifische Voreinstellungen nutzen: MES-Projekte lassen sich vereinfachen, wenn man auf branchenspezifische Erfahrungen zurückgreifen kann. Solche Best Practices können neben erfahrungsgesicherten Methoden zur Einführung und Prozessgestaltung auch Analysen und Report-Templates oder Datenbanken umfassen.

- Systematisch in drei Stufen vorgehen: Am Beginn steht eine Prozessmodellierung entsprechend den individuellen Anforderungen, einer Analyse der vorhandenen IT-Systeme und der Entwicklung zukunftsgerichteter Realisierungsszenarien. Im nächsten Schritt erfolgt die Best Practice-Modellierung mit Prozessbeschreibung, neutralem Basiskonzept und User Requirement Specification. Schließlich wird das Prozessmodell unter Berücksichtigung von Standards, gesetzlichen Anforderungen, Lifecycle-Kosten, usw. transferiert.

Unsere Whitepaper-Empfehlung

Flexibilität, Effizienz und Produktionssicherheit in der Teigherstellung steigern und Personalmangel ausgleichen. Wie Sie den Spagat mit smarter Automatisierung meistern, jetzt im E-Guide lesen.

Teilen: