Mit Inspektionssystemen können Produkte in der Fleischverarbeitung auf ihre Reinheit untersucht werden. Die Detektion von einfachen metallischen Fremdkörpern in Lebensmitteln, beispielsweise Schrauben, Muttern oder Unterlegscheiben, sind nach aktuellem Stand der Technik kaum mehr eine Herausforderung. Als schwierig zu detektierende Fremdkörper hingegen können Injektionsnadeln betrachtet werden.

Wie die Nadel ins Fleisch kommt

Beim Impfen von Geflügel, Schweinen und Rindern kommt es vor, dass Injektionsnadeln zu Bruch gehen – auch bei sorgfältiger Handhabung. Die gebrochene Nadel verwächst mit dem Hautgewebe und stellt somit für den späteren Fleischverarbeitungsprozess ein potenzielles Risiko dar. Die Größe von Injektionsnadeln oder Bruchstücken ist in EN ISO 6009 und EN ISO 9626 kategorisch in Gauge festgelegt. Die Einheit steht für die Feinheit des Außendurchmessers. Je höher der Gauge-Wert, desto geringer ist der Außendurchmesser der Kanüle. Für den Impfvorgang bei Schweinen etwa werden häufig 20 oder 25 Gauge dicke Injektionsnadeln verwendet. 20 Gauge entsprechen einem Außendurchmesser von 0,7 mm und 38 mm Länge; 25 Gauge einem Außendurchmesser von 0,5 mm und Längen von 16, 30 oder 32 mm. Das Verschlucken eines Fremdkörpers und erst recht einer abgebrochenen Injektionsnadel kann zu schwerwiegenden gesundheitlichen Folgen bis hin zum Tod führen. Priorität hat daher, die Nadel bereits vor der weiteren Verarbeitung zu detektieren und zu entfernen.

Wirtschaftliche Risiken

Neben dem gesundheitlichen Aspekt gibt es auch wirtschaftliche Risiken, wie der erhöhte Verschleiß von Maschinen und Anlagen, wenn Fremdkörper zusammen mit dem Fleisch verarbeitet werden. Treffen beispielsweise die Messer eines Kutters auf den Fremdkörper, so kann die Technik einen Schaden davontragen. Hohe Wiederbeschaffungskosten, Linienstillstände bis zum Produktrückruf sind die Folgen. Weiterhin steigt das Risiko, dass Fremdkörper durch Messer noch feiner zerkleinert werden. Für winzige Teilchen nimmt die Wahrscheinlichkeit, dass diese detektiert werden, noch weiter ab.

Sind Inspektionssysteme in den Produktionsprozess zu integrieren oder werden sie bereits eingesetzt, so muss nach den gängigen HACCP-Richtlinien eine Risikoanalyse durchgeführt werden. Dabei ist zu jeder Verarbeitungsstufe eine Analyse mit Bewertung der

Risikowahrscheinlichkeit und deren Folgen vorzunehmen. Der Einsatz der jeweiligen Technologie muss je nach Verarbeitungsschritt, der Detektionswahrscheinlichkeit sowie den Kosten der unterschiedlichen Verfahren gegenübergestellt werden.

Untersuchung mit Metalldetektor

Bei Inspektionen mittels Metalldetektor stellt die Lage des Fremdkörpers eine Herausforderung dar. Verändert sich die Position des Produktes auf dem Förderband, so ändert sich gegebenenfalls dadurch auch direkt die Position bzw. Lage des Fremdkörpers.

Die Detektionswahrscheinlichkeit verbessert sich, wenn der Fremdkörper das System in vertikaler Lage durchläuft, denn dabei schneidet er – physikalisch gesehen – die maximale Anzahl an Magnetfeld-Linien. Zu beachten ist auch der sogenannte Produkteffekt. Gerade Fleischprodukte verfügen über einen hohen Wasser- bzw. Salzgehalt, welche die Grundempfindlichkeit des Metalldetektionssystems weiter reduzieren können.

Untersuchung mit Röntgensystem

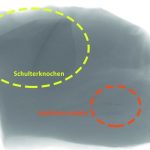

Am Beispiel des Röntgenbildes einer herkömmlichen Schweineschulter lässt sich das Problem veranschaulichen. Das menschliche Auge kann Grauwert-Unterschiede unterscheiden in Form von dunkel oder hell. Im Röntgenbild fällt bereits die Form des Schulterknochens auf. Zwei Injektionsnadeln mit einer Größe von 20 und 25 Gauge sind ebenfalls erkennbar. Da der Schulterknochen jedoch ähnliche Grauwerte aufweist wie der Fremdkörper, kann die Injektionsnadel nicht detektiert werden.

Auch bei der Röntgeninspektion ist – wie bei der Metalldetektion – die Lageabhängigkeit zu berücksichtigen. Bei vertikaler Lage muss der Röntgenstrahl die Injektionsnadel komplett durchdringen. Er wird daher stärker geschwächt (absorbiert) als bei horizontaler Lage.

Einteilung in Zonen

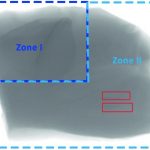

Ein möglicher Lösungsansatz für eine optimale Inspektion ist die Unterteilung des Röntgenbildes in verschiedene Zonen. Dadurch kann die jeweilige Zone mit bestmöglicher Empfindlichkeit untersucht werden. Injektionsnadeln werden erkannt, im Foto zu sehen anhand der roten Markierung. Der Hintergrund in Zone II ist sehr homogen. Das bedeutet, dass die Nadeln mit dem Hintergrund der

Zone II verglichen werden. Hier wird im Vergleich zur herkömmlichen Inspektion ein

Unterschied im Grauwert festgestellt. In der Ausgangssituation wurden die Nadeln mit dem Hintergrund des Gesamtbildes verglichen – im Gesamtbild jedoch weist der Schulterknochen eine höhere Dichte im Vergleich zu den Nadeln auf.

In der Bedienoberfläche von Röntgeninspektionssystemen lassen sich in jedem Röntgenbild bis zu 20 verschiedene Zonen festlegen. Zur Untersuchung von verschiedenen Produkten oder Verpackungen können Zonen flexibel angepasst werden, beispielsweise als rechteckige, elliptische oder polygonförmige Markierung. Zusätzlich zur Fremdkörpererkennung können je Zone auch eine Vollständigkeitskontrolle, Gewichtsermittlung oder Deformierungserkennung durchgeführt werden. Gerade bei der Herstellung von Fertiggerichten kann der Zone Analyzer zusätzlich die Effizienz erhöhen, da er etwa Abweichungen in der Befüllung je Zone frühzeitig auswertet.

Um die Erwartungen der Verbraucher und die gesetzlichen Anforderungen bezüglich Produktsicherheit professionell erfüllen zu können, vertrauen Hersteller in der Lebensmittel- und Verpackungsindustrie verstärkt auf Röntgentechnologie. Das Produkt-Inspektionssystem Raycon D von Sesotec wird hauptsächlich für die Endkontrolle von verpackten Produkten eingesetzt und ermöglicht eine präzise Inline-Detektion einer Vielzahl von Fremdkörpern,

z. B. magnetische und nicht magnetische Metalle, Glas, Keramik, Steine, rohe Knochen und einige Kunststoffarten. Es vereint die erprobte Sesotec-Röntgentechnologie mit hygienegerechtem Design und einfacher Bedienbarkeit. Die modulare Technologie-Plattform des Systems ermöglicht den universalen Einsatz über herkömmliche Anforderungen hinaus, darunter auch High-Resolution-, Highspeed- oder High-Density-Inspektion.

www.prozesstechnik-online.de

Suchwort: dei0917sesotec