Bei der Zuführung pulverförmiger Wirkstoffe oder kritischer chemischer Substanzen in die Produktionsanlage hat sich ein Trend zu geschlossenen Systemen entwickelt. Für den geschlossenen Schüttguttransport ist es wichtig, die Wechselwirkungen und Gefahren der Pulver zu kennen, um die richtigen Maßnahmen für die Anlagentechnik abzuleiten.

Vom Anlagenbetreiber werden konkrete Grenzwerte zur Tagesexposition (8-h-Schicht) für die Mitarbeiter mit Pulverumgang definiert. Diese sind zum einen als Arbeitsplatzgrenzwerte (AGW-Wert) oder als pharmazeutische Gefährdungsklassen mit OEL-Wert (Occupational Exposure Limit) bekannt. Beim OEL-Wert handelt es sich um eine Einschätzung z. B. von chemischen Zwischenstoffen, die wenig bis unzureichend erforscht oder nur innerbetrieblich in den Produktionsanlagen verwendet werden. Die Bandbreite zur Einstufung liegt dabei zwischen den Gefährdungsklassen G1, sehr geringe Wirkung (Exposition 1000 µg/m³) bis hin zu G4, sehr hohe Wirkung (Exposition 1 µg/m³) als Tagesdosis der jeweiligen Stoffe.

Aus den Gefährdungsklassen lassen sich dann die Randbedingungen und Anforderungen an das Containment des jeweiligen Prozesses ableiten. So kann beispielweise ein Stoff wie Zucker oder Mineralsalz mit G1-Einstufung in einer primitiven Sackschütte mit Absaugung und Filter das Containment erfüllen. Dagegen ist bei hochwirksamen und gegebenfalls toxischen Produkten wie Düngemitteln oder pharmazeutischen Wirkstoffen die Pulveraufgabe nur mittels Full-Containment-Isolator möglich. Neben den Anforderungen an den Mitarbeiterschutz spielen dann oftmals auch der Schutz gegen Kreuzkontamination, geringer Produktverlust, Reinigungs- und Partikeleigenschaften eine wichtige Rolle. Die Dec-Group stellt ein umfassendes Portfolio von Pulveraufgabestationen sowie Transport- und Dosiertechnik für die Reaktorbeschickung bereit.

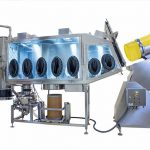

Sichere Sackentleerung

Die Herausforderung liegt darin, die gesetzlichen Schutzbestimmungen für das höhere Containment einzuhalten sowie den betrieblichen Ablauf nur unwesentlich zu verändern und nicht auszubremsen. Am Beispiel einer Sackaufgabestation für Gefahrstoffklassifizierung G3 bis G4 (OEL -Werte 1 bis 100 µg/m³ möglich) wird die DEC-Lösung kurz erklärt. Isocharge verbindet die Vorteile der Isolatortechnologie mit denen der Laminar-Flow-Technik. Ziel ist, eine schnelle und effiziente Sackentleerung zu realisieren, und die geforderten Containmentbedingungen einzuhalten. Die Sackware wird an der seitlichen Öffnung der Isochargekabine aufgegeben. Im Bereich neben dem Filter findet dann die Sackentleerung statt. Durch die laminare Strömung von der Beladeseite in Richtung Filter wird eine Pulverexposition in den Außenbereich verhindert. Der genutzte Mehrstufenfilter (mit Vorfilter F9 und Nachfilter HEPA-Elemente H14) arbeitet dabei als Push-Push-System um den Filterwechsel von außen so einfach wie möglich zu gestalten. Das Pulver-Handling kann der Mitarbeiter durch Sichtfenster mit Eingriffhandschuhen (Gloves) überwachen und seine Tätigkeiten ohne gesonderte persönliche Schutzausrüstung (PSA) ausführen. Die leeren Säcke werden in der Regel über einen Linerport an der Rückseite des Isolators ausgeschleust bzw. über einen Leersackverdichter kompaktiert der Entsorgung zugeführt.

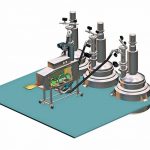

Hebevorrichtungen für Fässer

Aber nicht nur Sackware kann durch ein Isocharge-System schnell und effizient entleert werden. Gleiches gilt auch für Fässer mit Inlinersäcken. Hierbei wird das Isocharge-System noch durch zusätzliche Fassmanipulatoren oder Hebevorrichtungen ergänzt, um den Inliner zum Entleerstutzen zu führen. In der Regel sind die Gebinde etwas schwerer als Säcke. In dem dargestellten System wird das Fass seitlich angedockt, der Pulverinliner dann über dem Entleertrichter geöffnet und das Pulver fällt in den Wägebehälter. Aus dem Wägebehälter wird dann das Produkt in den weiteren Prozess gesaugt bzw. in diesem Fall negativ verwogen dosiert. Die überschüssige Pulvermenge kann dann über den zusätzlichen Drumport ausgeschleust werden. Hierbei gilt es, den Anbruchliner mit seinem Restpulver erneut zu verschließen/versiegeln. Zur Vorhaltung von etwaigen Verbrauchsmaterialien und Werkzeugen für diesen Vorgang, ist ein Staufach mit Deckel neben dem Drumport berücksichtigt. Die Leersackausschleusung erfolgt mittels Linerport auf der Rückseite.

Pneuamatischer Pulvertransport

In den seltensten Fällen sind Pulvermaterial und Aufgabestation direkt über den nachgeschalteten Rührwerksbehältern, Mischern oder Ähnlichem angeordnet. Meist muss das Pulver zum Empfangsbehälter transportiert werden, ohne dass dabei die Klassifizierung nach OEL-Wert verletzt wird oder massive Mitarbeiterexpositionen auftreten. Als Lösung entwickelte Dec ein spezielles Vakuumfördersystem mit integriertem flachem Staubfilter. Dieses Pulver-Transfer-System (PTS) zeichnet sich dadurch aus, dass es die Pulverförderung auch aus dezentralen Positionen oder gar tiefer liegenden Stockwerken ermöglicht. Dies ist unüblich gegenüber der weit verbreiteten Schwerkraftförderung von höher gelegenen Stockwerken in den Empfangsbehälter. Durch die geringe Filterfläche entweichen in dem PTS-System nur geringe Mengen an Förderluft, sodass das Pulvermaterial in Pfropfenform mit geringer Geschwindigkeit und schonend durch die Saugleitung gefördert wird. Das ist speziell bei Stoffen im Pharmabereich wichtig um Wirkstoffe, Zwischenprodukte, Trägermaterialien usw. nicht durch den pneumatischen Transport schon zu zerstören oder zu entmischen.

Automatische Filterreinigung

Durch den zylindrischen Edelstahlkörper mit Klappen am Ein- und Auslass kann das System auf den Flanschstutzen des Behälters montiert werden. Ein T-Stück am oberen Deckel realisiert den Anschluss zur Vakuumpumpe sowie den Anschluss zur Druckluft oder zu Inertgasen (z. B. N2). Eine kleine Filterfläche für den Gasstrom bedeutet natürlich auch, dass dieser öfters gereinigt werden muss. Dieses Thema wird mit der Verknüpfung des Pulveraustrags in den Behälter verbunden. Hierbei wird die saugseitige Klappe am PTS geschlossen, der Kugelhan zur Vakuumpumpe ebenfalls. Dann öffnen die PTS-Austragsklappe und das reingasseitig angeordnete Druckventil. Die Druckluft oder ein Inertgas durchströmt dann entgegengesetzt zur Saugrichtung die flache Filtermembran. Die Staubablagerungen fallen auf die Pulvervorlage im PTS-Zylinder und werden in den Empfangsbehälter gedrückt. Das verhindert zudem, dass Stickstoffüberlagerungen, Dämpfe oder Brüden aus dem geschlossen System entweichen können. Es spart somit eine aufwendige Prozedur, um den Behälter deswegen zu evakuieren. Mit dem System ist so eine geschlossene Pulverförderung von der Pulveraufgabe bis zum Empfangsbehälter oder mehreren nebeneinanderstehenden Empfangsbehältern möglich.

www.prozesstechnik-online.deSuchwort: php0416dec

Klaus Meichle

Technischer Vertrieb, DEC Deutschland

Unsere Webinar-Empfehlung

Der Webcast MTP und modulare Produktion bietet eine einzigartige Gelegenheit, mehr über die aktuellen Entwicklungen bei MTP und in der modularen Produktion zu erfahren.

Chemie- und Pharmaproduktion braucht mehr Flexibilität

In der heutigen sich schnell wandelnden Welt stehen…

Teilen: