Nahezu jeder Pharmazeut kennt die Problematik der frühen Entwicklungsstadien: Die Rohstoffe sind knapp und kostspielig. Eine gute Datenbasis zur Prozessierbarkeit der Formulierung ist zwingend erforderlich, um nachfolgend Probleme bei einem Scale-up auf die spätere Produktionsanlage frühzeitig zu vermeiden bzw. ein passendes Scale-up-Modell zu wählen. Dies bedeutet, dass sowohl der Umgang mit den Ausgangsrohstoffen als auch die Versuchsplanung wohl überlegt sein müssen. Hierfür sind ausreichende Kenntnisse über Material- und Prozesseigenschaften unerlässlich. In diesem Zusammenhang bieten der Leistritz ZSE 12 HP-PH und die VCM-Technologie (Vacuum Compression Molding) von Meltprep ein ideales Duo, um mit möglichst geringem Materialeinsatz Rückschlüsse auf Materialeigenschaften und Verarbeitbarkeit zu generieren.

Vielseitiger Laborextruder

Ähnlich der großen (Produktions-)Anlagen von Leistritz lassen sich Verfahren wie Schmelzextrusion, Schmelzgranulation als auch Feuchtgranulation auf der kleinen Laboranlage abbilden. Um einen späteren Scale-up durchführen zu können, sind geometrische Ähnlichkeiten wie Durchmesserverhältnis (Da/Di) und Drehmomentdichte innerhalb der Extruderbaureihe notwendig. Bei den Pharma-Doppelschneckenextrudern von Leistritz sind die Ähnlichkeitsbedingungen erfüllt und die Prozesse lassen sich einfach im Scale-up auf größere Extruder übertragen.

In diesem Zusammenhang weist der ZSE 12 HP-PH eine starke Antriebsleistung von 20 Nm auf. Großes Augenmerk wurde auch auf die Temperierung der einzelnen Zonen gelegt. Das Heiz- und Kühlverhalten der einzelnen Zonen gleicht somit dem der größeren Anlagen (ZSE HP-PH 18, 27, 40 und 50) der Maschinenbaureihe. Die Zonentemperatur wird nahe dem Verfahren gemessen. Dies ermöglicht eine schnelle Reaktion der Regler und Einstellungen des gewünschten Temperaturprofils. Beispielsweise dauert das Erreichen einer Temperaturdifferenz von 120 °C nur 10 bis 15 Minuten. Dies spart Zeit und kann ein Anhalten der Maschine, um Material zu sparen, verhindern. Mit einem freien Volumen von ca. 40 ml verbleiben nur geringe Restmengen im Extruder, sodass beim Abschalten der Anlage nur wenige Gramm des wertvollen Rohstoffs in der Anlage verbleiben. Diese sind jedoch nicht verloren, sondern liefern dank des teilbaren Zylinders noch wertvolle Einblicke in die Maschine. Denn im geöffneten Zustand können Proben an verschiedenen Stellen des Schneckenkanals problemlos entnommen und analysiert werden. Auch im Hinblick auf die Verarbeitbarkeit der Materialien kann eine aussagekräftige Datenbasis geschaffen werden. Wird beispielsweise für die ZSE 18 HP-PH ein minimaler Durchsatz von 500 g/h empfohlen, um einen realistischen Prozess abzubilden, kann auf der ZSE 12 HP-PH mit 500 g Ausgangsmaterial der Prozess bei einem Durchsatz von 150 g/h über eine Dauer von drei Stunden evaluiert werden. Geht man einen Schritt weiter und spricht über einen Durchsatz im unteren Durchsatzbereich der ZSE 12 HP-PH, lassen sich bei 50 g/h und 500 g Ausgangsmaterial bereits Prozessdaten über eine Gesamtlaufzeit von zehn Stunden generieren. Dies bedeutet, erste Versuchsdesigns (DoEs) können abgefahren werden, um Kenntnisse über das Prozessfenster zu erlangen, die für einen späteren Scale-up unerlässlich sind. Zudem können Zusammenhänge zwischen Prozessparameter und produktbezogenen Qualitätsattributen abgeleitet werden.

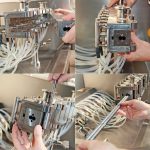

Einfaches Handling durch C-Profil

Hier spielt das clevere C-Profil eine entscheidende Rolle. Da sich alle Medienanschlüsse im C-Profil befinden, wird der Zylinder über das C-Profil lediglich verspannt und ermöglicht eine Demontage mit nur wenigen Handgriffen.

Ein Blick in den teilbaren Zylinder gibt sofort Aufschluss darüber, ob die Schneckenkonfiguration richtig gewählt wurde. Erste Fragen können schnell geklärt werden: Wurde das Material vollständig aufgeschmolzen? Wann und wo wurde das Material aufgeschmolzen? Darüber hinaus können an mehreren Stellen im Extruder Muster entnommen werden, um diese auf Materialabbau in Abhängigkeit der Zeit und Temperatur zu prüfen. Im Hinblick auf die Qualitätsüberwachung muss hier auch die Verwendung von Inline-Messsystemen erwähnt werden. Diese lassen sich einfach in die kleine Maschine adaptieren und geben direkt erste Rückschlüsse auf die Qualität der zu fertigenden Produkte. Bei der Schmelzextrusion kommen NIR/Raman und UV-Vis als Messtechniken zum Einsatz. Eine Implementierung der Sonden findet direkt in der Düse, kurz vor dem Materialaustrag, statt. Bei der Feuchtgranulation hingegen sind z.B. bildgebende Verfahren von größerem Interesse. Mit ihnen kann die Partikelgrößenverteilung in Abhängigkeit der Verfahrensparameter Schneckendrehzahl, Durchsatz und Verhältnis von Feststoff zu Flüssigkeitsanteil (L/S) bestimmt werden.

Ausführungsmöglichkeiten

Neben den verfahrenstechnischen Voraussetzungen wird der ZSE 12 HP-PH allen Anforderungen der pharmazeutischen Industrie gerecht. Sind neben Machbarkeitsstudien die Herstellung erster klinischer Muster gefordert, ist eine Qualifizierbarkeit der Anlage zwingend erforderlich. Dementsprechend lässt sich die Maschine mit einer qualifizierbaren Steuerung gemäß CFR Part 11 ausführen. Auch im Hinblick auf Entwicklungsstufen, bei denen die zu verarbeitenden Substanzen noch wenig erprobt sind und im Umgang mit ihnen größte Sorgfalt geboten ist, gibt es Möglichkeiten, die Maschine mit einem flexiblen Containment auszustatten.

Das Maschinendesign ist sehr kompakt konzipiert. Alle wichtigen Zusatzaggregate wie Feststoff- und/oder Flüssigdosierung, Temperiergerät und Abzugsband können ins Maschinengestell integriert werden, sodass kein zusätzlicher Raum für diese Aggregate benötigt wird. Da sich das Maschinengestell auf Rollen befindet, ist ein Raumwechsel ebenso einfach wie die Installation der Maschine. Lediglich Strom und Wasser müssen angeschlossen werden und schon kann extrudiert werden.

Simulation im Vorfeld

Möchte man zunächst ganz auf Material verzichten, kann der Prozess simuliert werden. Auf diese Weise können der Prozess studiert und Korrelationen verstanden werden, um dies später im echten Prozess zu verifizieren. Materialkenntnisse bzw. Rohstoffdaten sind allerdings zwingend erforderlich, um aussägekräftige Simulationsergebnisse zu erzielen. Das System von Meltprep bietet hier eine gute Möglichkeit, als Vorstufe zur Simulation und Extrusion erste unterstützende Daten zu liefern.

Das VCM-Verfahren wurde speziell für die Anforderungen in der pharmazeutischen Extrusion entwickelt. Das Gerät findet seine Anwendung im Entwicklungsbereich zwischen Solvent Casting und der Extrusion. Es schmilzt Pulvermischungen in einer flexiblen Probenkammer auf und ermöglicht die Herstellung von Prüfkörpern mit geometrisch definierten Formen. Bei der Verwendung von mikronisiertem Pulver weisen die Probenkörper dabei sehr ähnliche Eigenschaften wie extrudierte Materialien auf. Das Verfahren hat keine Toträume, sodass auch keine Verluste während der Verarbeitung anfallen. Es ist das erste Verfahren, das das eingesetzte Material verlustfrei in einen Probekörper überführt. Damit lassen sich viele Entwicklungsaufgaben wie z. B. die Charakterisierung der festen Lösung zuverlässig bestimmen – und das bevor der Extrusionsprozess entwickelt werden muss. Die einzusetzenden Materialmengen können in Abhängigkeit von der Probenkörpergeometrie im Bereich 100 mg (Ø5 mm und 5 mm Dicke) liegen. Für die Extrusion liefern Viskositätsmessungen an VCM-Probenkörpern wertvolle Daten für die Auslegung. Viele Prozessparameter (Temperaturen, Düsengeometrie) sind damit schon im Vorfeld durch Simulationen oder aber auch klassische Auslegungsmethoden relativ bekannt. Die aufwendige und verlustbehaftete „Trial-and-Error“-basierte Prozessentwicklung kann auf ein Minimum reduziert werden. Die im Vorfeld bestimmten Parameter müssen in den meisten Fällen nur leicht modifiziert werden.

Suchwort: phpro0318leistritz

Halle 5.0, Stand D59

Autorin: Kathrin Nickel

Verfahrensingenieurin,

Business Unit

Life Science/Pharma,

Leistritz Extrusionstechnik