In einem Rührkessel können vielfältige Reaktionen wie Fermentationen, Kristallisationen, Homogenisationen und Fällungen ausgeführt werden. In der Praxis finden dazu eine Vielzahl von Rührern Verwendung. Es stellt sich jedoch immer wieder die Frage, welcher Rührer ist der Optimale für den jeweiligen Anwendungsfall. Im Folgenden wird anhand eines Beispiels aus der Praxis aufgezeigt, wie eine Rührreaktion optimiert werden kann.

Bild 1: Pfadlinien in einem Rührreaktor (Farbe = Strömungsgeschwindigkeit)

Bild 2: Darstellung der turbulenten Bereiche in einem Rührbehälter (Farbe = Strömungsgeschwindigkeit)

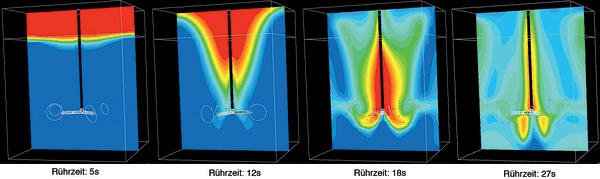

Bild 3: Konzentrationsverteilung von zwei Fluiden als Funktion der Zeit im Querschnitt Bild 4: Mischverhalten in einem Rührkessel: Partikelverteilung als Funktion der Zeit

In einem Rührkessel können vielfältige Reaktionen wie Fermentationen, Kristallisationen, Homogenisationen und Fällungen ausgeführt werden. In der Praxis finden dazu eine Vielzahl von Rührern Verwendung. Es stellt sich jedoch immer wieder die Frage, welcher Rührer ist der Optimale für den jeweiligen Anwendungsfall. Im Folgenden wird anhand eines Beispiels aus der Praxis aufgezeigt, wie eine Rührreaktion optimiert werden kann.

Bei der Kristallisation gewinnt man durch Eindampfen-, Abkühlen- oder Aussalzen Feststoffe aus einer übersättigten Lösung. Beim Aussalzen wird zum Beispiel das Lösemittel durch die Zugabe von Salzen gebunden. Wie gut und wie gleichmäßig die Salze mit der Lösung gemischt werden spielt eine entscheidende Rolle. Ein Hersteller stellte beispielsweise fest, dass er die Drehzahl des Rührers um 50 % senken musste, um Kristalle mit gleichen Eigenschaften zu erhalten, wenn im Kessel Messsonden eingebaut waren. Aufgrund der guten Nachfrage musste die Produktionsleistung dieser Anlage erhöht werden. Der neue Rührreaktor war doppelt so groß wie der bestehende, und es wurde ein komplett anderer Rührer eingesetzt. Gleich bei der ersten Produktion sollte das gewünschte Produkt entstehen, um eine teure Fehlcharge zu vermeiden. Es stellten sich nun die Fragen, wie der neue Rührkessel betrieben werden muss, welche Rührerdrehzahl optimal ist und ob Strombrecher benötigt werden. Da Versuche im Labormaßstab nicht auf die Produktion übertragen werden konnten, wurde ProcEng Moser beauftragt, die Strömungsverhältnisse in den beiden Rührkesseln zu simulieren und zu analysieren. Aufgrund der Strömungssimulationen sollten die oben genannten Fragen beantwortet werden.

Messen oder simulieren

Die Reaktionsgeschwindigkeit im Kessel ist abhängig von der Temperatur sowie dem Temperatur-, und dem Konzentrationsgradienten. Beide Gradienten werden von der Mischleistung des Rührers beeinflusst. Die Mischleistung lässt sich mit der Durchmischzahl C, dem Produkt aus Rührerdrehzahl und Mischzeit, beschreiben. Die Durchmischzahl ist somit eine Funktion der Reynoldszahl und des Rührertyps. Die Funktion C=f(ReM) erreicht in einem optimalen Reynoldszahlbereich ein Minimum. Bei konstanter Durchmischzahl nimmt die Mischzeit mit höherer Rührerdrehzahl ab. Im Gegensatz dazu nimmt die benötigte Rührerleistung P mit der dritten Potenz der Rührerdrehzahl zu (P = Ne · r · d5 · n³; Ne: Newton-Zahl, r: Dichte, d: Rührerdurchmesser , n: Rührerdrehzahl). Es ergibt sich somit ein Optimum zwischen der Mischzeit und der Rührleistung. Anhaltswerte für die Durchmischzahl C sowie die Newton-Zahl Ne erhält man für einen gegebenen Rührertyp aus Tabellen. Möchte man das Verhalten des Rührkessels genauer untersuchen, stehen Versuche oder Strömungssimulationen zur Verfügung. In Labor-, und Pilotanlagen lassen sich die Durchmischzahlen und die Rührerleistung bestimmen. Es ist aber zu beachten, dass zum Beispiel Messsonden die Strömung beeinflussen und als Strombrecher wirken können. Wird mit optischen Methoden gemessen, muss der Rührkessel sowie das Fluid für die Messung transparent sein. Messungen in der Produktionsanlage sind schwierig und aufwendig. Es ergibt sich somit immer ein Scale-up-Problem. Diese Nachteile entfallen beim Einsatz von Strömungssimulation.

Geringer Aufwand

Der Vorteil der Strömungssimulation ist, dass mit geringem Aufwand beliebige Rührgeometrien erstellt werden können. Die Strömung im Rührbehälter wird als Funktion der Stoffdaten, der Geometrie und der Rührerdrehzahl berechnet. Die Berücksichtigung der Trombe sowie nicht newtonscher Fluide sind keine Probleme. Im ganzen Rechengebiet sind die Geschwindigkeiten, die Temperaturen und die Konzentrationen bekannt. Die Pfadlinien stehen immer tangential zum Geschwindigkeitsvektor. Mit ihnen lässt sich die Strömung anschaulich darstellen (Bild 1). In einem großen Drehzahlbereich befindet sich die Strömung in einem teilweise turbulenten Bereich. Dieser lässt sich nur mittels CFD-Simulationen darstellen. Bild 2 zeigt die Grenzfläche einer Turbulenzintensität. Die Strömung ist hinter dem Strombrecher und im Bereich des Schafts turbulent. Im Bereich der Rührarme ist die Strömung laminar, da die Flüssigkeit, in diesem speziellen Fall, mitdreht. Als zusätzliche Information erhält man die benötigte Rührerleistung und das Drehmoment. Somit kann der Rührreaktor exakt ausgelegt werden und der Einfluss der Rührerdrehzahl sowie der Rührergeometrie auf die Strömungsverhältnisse im Rührkessel lassen sich kostengünstig untersuchen.

Mischleistung berechnen

Damit eine Reaktion ablaufen kann, müssen mindestens zwei Komponenten innig gemischt werden. Die Mischleistung eines Rührkessels ist deshalb von zentraler Bedeutung. Häufig sollte die Mischung zusätzlich möglichst schonend erfolgen, da sonst das Produkt beschädigt werden könnte. Abrieb durch zu hohe Strömungsgeschwindigkeiten an den Kristallen war auch bei der untersuchten Produktion nicht erwünscht. Bei der Rührersimulation und der Bestimmung der Mischzeit gibt es grundsätzlich zwei Möglichkeiten. Die transiente Simulation simuliert die Strömung als Funktion der Zeit. Ein Anfahr-, oder Abfahrvorgang des Rührers wird berücksichtigt. Diese Simulationsart ist sehr exakt und benötigt einen hohen Aufwand an Rechenzeit. Alle Resultate liegen als Funktion der Zeit vor. Bild 3 zeigt in einem rechteckigen Behälter die Konzentrationsverteilung als Funktion der Zeit. Das einzurührende Fluid ist rot dargestellt (rot: Konzentration = 1; blau: Konzentration = 0). Es ist sichtbar, dass nach 5 s Rührzeit noch keine Durchmischung stattfand. Nach 12 s wird das obere Fluid nach unten gezogen. Nach 27 s wurde ein Teil gemischt, im Bereich des Schaftes liegt aber immer noch eine höhere Konzentration des oberen Fluides vor. An beliebig vielen, verschiedenen Stellen im Behälter lassen sich virtuelle Konzentrationsmesssonden anbringen. Mit ihnen wird die Konzentration in Funktion der Zeit gemessen, ohne dass die Strömung beeinflusst wird. Somit lässt sich die exakte Mischzeit bestimmen.

Bei der zweiten Simulationsart wird die stationäre Strömung im Rührkessel simuliert, die sich nach dem Anfahrvorgang ausbildet. Der Vorteil dieser Methode liegt darin, dass sie wesentlich weniger rechenintensiv ist. Die reale Mischzeit lässt sich jedoch nur mittels eines Kniffs bestimmen. Dazu wird das berechnete Strömungsfeld eingefroren. Diesem Strömungsfeld werden nun feine Partikel zugegeben, die der Strömung folgen, diese aber nicht beeinflussen. Die Bahnen der Partikel werden nun als Funktion der Zeit verfolgt. Dabei müssen die Gleichungen für die Strömungsberechnung nicht mehr gelöst werden. Um die Mischzeit zu bestimmen, zählt man die Partikel, die während einer bestimmten Zeit verschiedene Kontrollvolumen passieren (Bild 4). Ist die Partikelkonzentration in jedem Kontrollvolumen zu einem bestimmten Zeitpunkt gleich, ist die Mischzeit erreicht. Der Anfahrvorgang wird nicht berücksichtigt.

Auf Anhieb einsatzbereit

Bei dem Kristallisationsverfahren wurde nun mittels Strömungssimulation das Rührverhalten untersucht. Betrachtet wurde die Geschwindigkeitsverteilung und die Durchmischzeit für die bestehende Produktionsanlage mit und ohne Messsonde. Es zeigte sich, dass die Messsonde als Strombrecher wirkt und deshalb die Rührerdrehzahl gesenkt werden musste, um die gleiche Mischzeit zu erhalten. Weitere Strömungssimulationen dienten dazu die Mischzeit des neuen Reaktors als Funktion der Rührerdrehzahl zu bestimmen. Die Rührerdrehzahl wurde dann so gewählt, dass sich die gleiche Mischzeit wie bei der bestehenden Anlage ergab. Um keinen unerwünschten Abrieb der Kristalle zu verursachen, war eine maximale Strömungsgeschwindigkeit einzuhalten. Zusätzlich wurde der Einfluss eines Strombrechers untersucht. Der auf Basis der Simulationsergebnisse vom Kunden umgesetzte Rührreaktor war auf Anhieb einsatzbereit. Die erste Charge musste nicht verworfen werden. Die Kosten für die CFD-Simulationen betrugen ca. 15 % der einer Fehlproduktion. Zudem lag die mittels CFD-Simulation ermittelte Rührerdrehzahl nur etwa 7,5 % höher als die nachträglich während mehreren Produktionen zusätzlich optimierte Rührerdrehzahl.

cav 468

Ohne Titel

Mehr zur Simulation

MPI Magdeburg

Mischer Expo

Unsere Whitepaper-Empfehlung

Absicherung der IT-Infrastruktur bei der Lebensmittelindustrie und im Lebensmittelhandel unter KRITIS-Vorgaben: Fakten und Lösungen

Teilen: