Zur Durchflußmessung von Schüttgütern werden seit Jahren u. a. Umlenkschurren, Prallplatten oder auch das Coriolis-Verfahren eingesetzt. Das im ?Smart-Flowmeter“ realisierte Meßprinzip, das vor zwei Jahren eingeführt wurde, ist jetzt auf Grund der gemachten Erfahrungen weiterentwickelt worden. Heute haben die Geräte mit diesem Meßprinzip einen Stand erreicht, der praktisch alle wichtigen Anforderungen erfüllt.

Abb. 1 Durchflußmesser nach dem Smart-Flowmeter-Prinzip

Abb. 2 Prinzipschema Wägesensor E

Abb. 3 Prinzipschema Polyethylen-Compounding

Abb. 4 Durchflußmesser im Betrieb

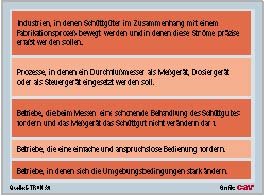

Einsatzgebiete für Geräte, die nach dem Smart-Flowmeter-Prinzip arbeiten

Zur Durchflußmessung von Schüttgütern werden seit Jahren u. a. Umlenkschurren, Prallplatten oder auch das Coriolis-Verfahren eingesetzt. Das im ?Smart-Flowmeter“ realisierte Meßprinzip, das vor zwei Jahren eingeführt wurde, ist jetzt auf Grund der gemachten Erfahrungen weiterentwickelt worden. Heute haben die Geräte mit diesem Meßprinzip einen Stand erreicht, der praktisch alle wichtigen Anforderungen erfüllt.

Generelle Einsatzgebiete für Geräte, die nach dem Smart-Flowmeter-Prinzip arbeiten, sind in der Tabelle dargestellt. Abbildung 1 zeigt die wesentlichen Komponenten dieses Durchflußmessers. Der Schüttgutstrom fließt mit minimalen Ablenkungen durch das Gerät. Drei Stationen werden vom Schüttgut durchlaufen: eine Beruhigungs- und zwei Meßstationen. Eine Meßstation besteht aus einer vollgekapselten digitalen Waage, die einen Sensor nach dem Prinzip der schwingenden Saite mit einem ASIC (Application specific integrated circuit) und einem Mikroprozessor enthält (Abb. 2), sowie einem mechanischen Kanal. Im ASIC erfolgt eine Filtrierung, die den Wägesensor unempfindlich gegen kritische Vibrationen macht. Die digitalen Signale der beiden Waagen ermöglichen die genaue Berechnung des Massenstroms pro Zeiteinheit. Anschaulich läßt sich der Vorgang mit der Funktion einer Meßbandwaage vergleichen. Bei dieser wird das Schüttgut mit konstanter Geschwindigkeit über einen Meßtisch transportiert. Aus der registrierten Masse und der vorgegebenen Geschwindigkeit ergibt sich der Massenstrom. Im Smart-Flowmeter-Prinzip läßt sich die Geschwindigkeit aus den Gewichtssignalen der zweiten Meßstation ableiten. Somit ist wie bei der Meßbandwaage Masse und Geschwindigkeit bekannt.

Folgende Vorteile ergeben sich durch das Smart-Flowmeter-Prinzip:

? Genauigkeit durch hochauflösende Wägestationen und Bypass-Kanal,

? Schonung des Schüttgutes durch fast freien Durchfluß,

? einmalige Kalibrierung im Werk,

? bleibender freier Durchfluß, da sich keine bewegten Teile im Strom befinden.

Die Meßbereiche des Grundgerätes

K-SF275 liegen zwischen 5 und 200 t/h mit einer Genauigkeit besser als ±1% vom aktuellen Massenstrom. Die Partikelgröße kann zwischen 0,02 und 10 mm liegen.

Bypass-Kanal

Integriert im gleichen Gerät ermöglicht der Bypass-Kanal eine Umlenkung des Schüttgutstromes um die Meßstationen herum. Ohne den Materialfluß zu unterbrechen, läßt sich so die Meßeinrichtung tarieren. Dies kann bei sich stark ändernden Umgebungsbedingungen sowie bei großer Staubentwicklung vorteilhaft sein. Abhängig von den Betriebsverhältnissen kann diese Zwischentarierung manuell erfolgen oder automatisiert werden. Der Zeitbedarf für eine Tarierung liegt zwischen 10 und 15 s.

Einsatzbeispiel in einer Polyethylen-Compounding-Anlage

In diesem Anwendungsfall wurden ältere Bandwaagen, die viel Reinigungsarbeit erforderten, durch K-SF275 Durchflußmesser ersetzt. Abbildung 3 zeigt das Prinzipschema der Anlage. Die Blöcke A und B symbolisieren darin zwei verschiedene, relativ weit auseinanderliegende Rohstoffquellen, die zu unterschiedlichen Zeiten angeschlossen sind. Die Ströme, die durch die Durchflußmesser fließen, liegen zwischen 15 und 20 t/h. Kleinere Mengen von Zusätzen werden über Dosierwaagen zugegeben. Der Anlagenausschnitt in Abbildung 4 zeigt zwei Durchflußmesser nach einer Betriebsdauer von mehr als sechs Monaten. Die Geräte funktionieren seit der Montage störungsfrei.

Anwendung in einer LDPE-Anlage

In dieser neu installierten Anlage wird ein Halbfabrikat extrudiert und pelletiert. Die beiden Komponenten LLDPE und ein Masterbatch werden konventionell mit Differential-Dosierwagen zugegeben. Bevor die produzierten und dann getrockneten Pellets in die Verpackungslinie transportiert werden, gleiten sie durch den Durchflußmesser, um die Produktionsleistung zu registrieren. Für diesen Fall ist das Smart-Flowmeter-Prinzip ganz besonders geeignet, da der Pelletstrom schonend gemessen sowie der Produktionsfluß konstant erhalten bleiben muß.

Weitere Informationen cav-202

Dipl.-Ing. K. F. Kistler

Unsere Webinar-Empfehlung

Die Websession „Wasserstoff in der Chemie – Anlagen, Komponenten, Dienstleistungen“ (hier als Webcast abrufbar) zeigt technische Lösungen auf, die die Herstellung und Handhabung von Wasserstoff in der chemischen Industrie sicher machen und wirtschaftlich gestalten.

Ob effizienter…

Teilen: