Um die Anforderungen aus der Lebensmittelindustrie an moderne Konservierungsverfahren optimal zu erfüllen, empfiehlt sich ihre kombinierte Anwendung. So kann beispielsweise die Haltbarkeit von Lebensmitteln durch eine Hochdruckbehandlung erreicht werden, während der Schutz vor einer Rekontamination mit Mikroorganismen während des Gebrauchs durch milde Konservierungsstoffe wie Sorbinsäure erfolgt.

Abb. 1 Anlage zur Konservierung von Lebensmitteln mit Hochdruck; mittels eines Druckübersetzers wird der Druck im Behälter nach dem hydraulischen Prinzip aufgebaut

Abb. 2 Vier-Liter-Pilotanlage zur Konservierung von Lebensmitten und Kosmetika

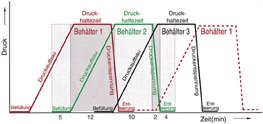

Abb. 3 Ablaufplan einer Anlage für die Hochdruckbehandlung von Lebensmitteln mit drei Druckbehältern

Um die Anforderungen aus der Lebensmittelindustrie an moderne Konservierungsverfahren optimal zu erfüllen, empfiehlt sich ihre kombinierte Anwendung. So kann beispielsweise die Haltbarkeit von Lebensmitteln durch eine Hochdruckbehandlung erreicht werden, während der Schutz vor einer Rekontamination mit Mikroorganismen während des Gebrauchs durch milde Konservierungsstoffe wie Sorbinsäure erfolgt.

Alle pathogenen und toxinbildenden Mikroorganismen müssen abgetötet und Enzyme, die die Lagerfähigkeit des Produktes begrenzen, inaktiviert werden. Dazu ist es nicht unbedingt erforderlich, alle vorhandenen Mikroorganismen abzutöten – vielmehr gilt es, durch geeignete Schutzmaßnahmen sicherzustellen, daß vorhandene Mikroorganismen nicht zu einem Verderb führen können. Bei Lebensmitteln sollen zudem die sensorischen Eigenschaften und der ernährungsphysiologische Wert so weitgehend wie möglich erhalten bleiben. Für die Lebensmittel- und Kosmetikindustrie sind zudem wirtschaftliche und rechtliche Rahmenbedingungen von Bedeutung. Eine Konservierungsmethode muß sich großtechnisch realisieren lassen und geltende gesetzliche Richtlinien erfüllen. Ein zeitgemäßes Konservierungsverfahren sollte weiterhin produktschonend sein und die Stabilisierung der Rohstoffe ebenso sicher stellen wie den mikrobiologischen Schutz des fertigen Produktes.

Mit Hochdruck konservieren

Die Wirkung von Druck auf Mikroorganismen und Biomoleküle ist seit langem bekannt. Bereits um die Jahrhundertwende haben Wissenschaftler bewiesen, daß durch Druck Bakterien inaktiviert werden können und Eiweiß koaguliert. Hohe Drücke werden heute in vielen Industriezweigen sicher und zuverlässig gehandhabt, etwa in der chemischen Industrie, der Keramik-, Hartmetall- oder Kunststoffindustrie. Zum Einsatz der Hochdruckbehandlung in den Bereichen Lebensmittel und Kosmetik muß also lediglich bereits vorhandenes Know-how an die spezifischen Anforderungen der Nahrungsmittel-industrie in Bezug auf Hygiene, Produkteigenschaften, Anlagenkapazität und Bedienungsfreundlichkeit angepaßt werden.

Für eine Hochdruckbehandlung von Lebensmitteln und Kosmetika sind zwei Prinzipien, die das Verhalten von Stoffen unter Druck bestimmen, von Bedeutung:

l Das isostatische Prinzip: Druck wirkt gleichförmig und unmittelbar auf die gesamte Probe. Das Produkt wird also vollkommen homogen behandelt, wobei kein Teil eine Überbehandlung erfährt, wie dies bei thermischen Verfahren häufig der Fall ist.

l Das Prinzip von Le Chatelier: Danach werden Vorgänge, die mit einer Volumenabnahme verbunden sind, durch Druck gefördert. Chemische Bindungen zeigen somit ein unterschiedliches Druckverhalten, je nach dem Vorzeichen der Volumenänderung.

Bei einer Behandlung mit Hochdruck kann daher zwischen zwei unterschiedlichen Arten chemischer Bindungen unterschieden werden: kovalente Bindungen, die weitgehend stabil bleiben und nicht-kovalente Bindungen, die durch den Druck beeinflußt werden.

Für eine Anwendung im Bereich der Lebensmittelkonservierung bedeutet dies, daß Moleküle mit hohem Molekulargewicht (z.B. in vegetativen Bakterien, Hefen, Schimmelpilzen oder Enzymen) durch Druck denaturiert und in ihrer Funktionalität verändert werden. Niedermolekulare Substanzen wie beispielsweise Vitamine, Farb- und Aromastoffe oder Aminosäuren, die für Geschmack, Farbe und Nährwert der Lebensmittel von Bedeutung sind, bleiben dagegen weitgehend intakt.

Um diesen Effekt zu erreichen, werden rohe oder verarbeitete Produkte einem Druck im Bereich von 500 bis 10 000 bar ausgesetzt. Für die Druckinaktivierung von Mikroorganismen ist eine Kombination unterschiedlicher Prozesse verantwortlich. So sind die meisten Mikroorganismen durch eine Strukturveränderung der Zellmembran infolge des Drucks nicht mehr lebensfähig. Zudem führen Drücke oberhalb von 3 kbar zu einer irreversiblen Inaktivierung wichtiger Enzyme. Störungen während der Biosynthese sind eine weitere Ursache für die sterilisierende Wirkung hoher Drücke.

Bei der Konservierung mit Hochdruck muß berücksichtigt werden, daß die Wirksamkeit der Druckinaktivierung abhängig vom jeweiligen Mikroorganismus, dem Behandlungsdruck, der Behandlungstemperatur und der Dauer der Druckeinwirkung ist. Während vegetative Bakterien, Hefen, Pilze und die meisten Viren bei Drücken zwischen 3 und 6 kbar abgetötet werden, weisen Sporen eine sehr hohe Druckresistenz auf. Hier kann eine dauerhafte Inaktivierung durch eine kombinierte Druck-Temperaturbehandlung oder Anwendung alternierender Druckzyklen erreicht werden ? ein Faktor, der bei der Auslegung der Anlagen eingeplant werden muß.

Einsetzbarkeit bei verpackten und unverpackten Produkten

Sowohl feste, pastöse als auch flüssige Produkte können mit Hochdruck konserviert werden. Die Behandlung ist grundsätzlich ein Batch-Prozeß, die zu konservierenden Produkte durchlaufen die Anlage also schubweise. Durch eine zeitlich aufeinander abgestimmte Batch-Fahrweise ist aber auch ein semikontinuierlicher Betrieb möglich.

Eine Anlage zur Konservierung von Lebensmitteln oder Kosmetika mit Hochdruck besteht aus einem hochfesten Druckbehälter mit Druckaufbau (Abb. 1). Mittels eines Druckübersetzers wird der Druck im Behälter nach dem hydraulischen Prinzip aufgebaut. Der Druckübersetzer kann fest im Behälter integriert sein oder als externe Hochdruckpumpe einen oder mehrere Behälter bedienen.

Das Verfahren eignet sich sowohl für verpackte als auch unverpackte Produkte. Die Hochdruckbehandlung von Lebensmitteln in ihrer Endverpackung stellt sicher, daß keine Kontaminierung durch Verschleißteile, Schmiermittel oder das Druckmedium stattfinden kann. Die behandelten Produkte benötigen keine weitere Bearbeitung und können sofort in Verkehr gebracht werden, eine aseptische Abfüllung entfällt. Ein Produktwechsel und die Behälterreinigung bereiten bei dieser Vorgehensweise keine Probleme. Der Druckbehälter muß allerdings nach jedem Zyklus zur Entnahme der Produkte geöffnet werden. Die Verpackungsmaterialien müssen flexibel genug sein, um die Kompressibilität des Produktes auszugleichen und dürfen die Produktqualität nicht beeinflussen.

Flüssige Produkte können auch unverpackt behandelt werden. Dazu werden sie in einen geschlossenen Behälter gefördert und dort direkt komprimiert. Der zur Verfügung stehende Arbeitsraum für die Hochdruckbehandlung kann so optimal genutzt werden. Nach Abschluß der Behandlung muß das konservierte Produkt jedoch aseptisch abgefüllt werden.

Kombinierte Behandlung schont sensible Produkte

Durch die kombinierte Anwendung einer Hochdruckbehandlung mit milden Konservierungsstoffen, die eine anschließende Rekontamination wirksam verhindern, wird erstmals eine außergewöhnlich schonende Konservierung auch sensitiver Produkte möglich. Selbst bei Verwendung mikrobiologisch extrem anfälliger Rohstoffe kann auf den Einsatz ?harter“ Konservierungsstoffe, die sich negativ auf Qualität und Image des konservierten Lebensmittels auswirken, verzichtet werden. Neben der Anwendung im Lebensmittelschutz bietet dieses schonende Verfahren zur mikrobiologischen Stabilisierung auch der Pharma- und Kosmetikindustrie eine interessante Alternative zur Konservierung ihrer sensiblen Produkte.

Wesentliche Voraussetzung für den kombinierten Einsatz dieser beiden Konservierungsverfahren sind Konservierungs- und Lebensmittelzusatzstoffe, die eine Hochdruckbehandlung unbeschadet überstehen können.

Konservierungsstoffe und andere Zusatzstoffe

Zur chemischen Konservierung werden Konservierungsstoffe verwendet, die den Stoffwechsel und das Wachstum von Bakterien, Schimmelpilzen und Hefen hemmen. Die antimikrobielle Wirkung läßt sich durch eine Beeinflussung der DNA, der Proteinsynthese, der Zellmembran, der Zellwand und von Enzymaktivitäten und Transportmechanismen für Nährstoffe erklären. Zur antimikrobiellen Wirkung ist sowohl eine gewisse Wasser- als auch eine Lipidlöslichkeit erforderlich, da das Wachstum von Mikroorganismen ausschließlich in der Wasserphase auftritt. Andererseits muß der Konservierungsstoff in der Lage sein, die hydrophobe Zellwand zu durchdringen, um seine Wirkung entfalten zu können.

Konservierungsstoffe wirken unterschiedlich stark gegen Schimmelpilze, Hefen und Bakterien (Tab. 1). Um antimikrobielle Wirkungsverstärkungen und ein breiteres Wirkungsspektrums gegenüber den einzelnen Konservierungsstoffen zu erzielen, werden Konservierungsstoffe gerne in Kombination angewendet.

Auf den ersten Blick mag es als Widerspruch erscheinen, über die Kompatibilität einer Hochdruckbehandlung bei gleichzeitiger Zugabe von Konservierungsstoffen nachzudenken. Eine solche Kombination erlaubt es jedoch, thermisch nahezu unbelastete und damit sensorisch sehr hochwertige Produkte bei gleichzeitig mikrobiologisch einwandfreier Qualität herzustellen. Durch dieses Verfahren kann der Forderung der Verbraucher nach geschmacklich immer ansprechenderen Produkten Rechnung getragen werden – eine thermische Konservierung steht dieser Forderung eindeutig entgegen. Vor dem Hintergrund der drastischen Zunahme lebensmittelbedingter Intoxikationen und Infektionen mikrobiellen Ursprungs [1, 2] ist die Kombination einer Hochdruckbehandlung mit milden Konservierungsstoffen wie beispielsweise Sorbaten als zu-kunftsträchtig und richtungsweisend einzustufen.

Um sicherzustellen, daß die verwendeten Konservierungsstoffe, z. B. Kaliumsorbat, nach einer Hochdruckbehandlung in der Lage sind, ein Lebensmittel während des Gebrauchs zu schützen, muß gewährleistet sein, daß Kaliumsorbat auch unter Hochdruckbedingungen stabil ist. Des weiteren ist zu prüfen, ob durch den Zusatz von Konservierungsstoffen zu hochdruckbehandelten Lebensmitteln die Hochdruckbedingungen weniger drastisch gestaltet werden können. Da sowohl die Haltezeit als auch die Höhe des aufzubauenden Drucks Faktoren von erheblicher Kostenrelevanz sind, wäre es durch die gleichzeitige Verwendung von Konservierungsstoffen in hochdruckbehandelten Lebensmitteln möglich, die Kosten für die Hochdruckbehandlung zu minimieren.

Detaillierte Untersuchungen einer syner-gistischen Wirksamkeit zwischen Hochdruckbehandlung und Kaliumsorbat liegen bis auf wenige Ausnahmen [3] bisher noch nicht vor, werden aber zur Zeit vom Autorenteam vorbereitet.

Da der Verbraucher im gleichen Atemzug mit der Forderung nach geschmacklich einwandfreien Produkten zunehmend auch kalorienreduzierte bzw. nicht-kariogene Produkte verlangt, soll diese Untersuchung auch die Stabilität von Süßstoffen bei einer Hochdruckbehandlung charakterisieren. Da einige der am häufigsten verwendeten Süßstoffe, wie Aspartam, immer wieder durch mangelnde Stabilität zu einem Süßeverlust im Endprodukt führen, ist dies von erheblicher Praxisrelevanz. Nur wenn sichergestellt ist, daß moderne Süßstoffe unter Hochdruckbedingungen stabil sind, lassen sich hochdruckbehandelte, kalorienreduzierte Produkte überhaupt realisieren.

Versuche: Durchführung und Ergebnisse

In einer ersten Versuchsreihe zur Untersuchung der Stabilität von Lebensmittelzusatzstoffen unter hohen Drücken wurden wäßrige Getränkesimulate mit pH-Wert 3,55 und Brix-Zahl 5 (5% Zucker) mit jeweils 500 ppm Kaliumsorbat Hoechst(r), 500 ppm Acesulfam-K (Sunett(r)) hergestellt. Die Lösungen wurden in 50 ml PE-Enghalsflaschen bis zum Rand eingefüllt und mit einem Schraubdeckel fest verschlossen. Diese Proben wurden in einer Vier-Liter-Pilotanlage (Abb. 2) für 5 und 10 Minuten verschiedenen Drücken (2000 bar, 4000 bar, 6000 bar) ausgesetzt. Eine anschließende Gehaltsbestimmung der Zusatzstoffe per HPLC zeigt, daß kein Abbau der einzeln zugefügten Zusatzstoffe stattgefunden hat. Gleiches gilt für die in Kombination eingesetzten Zusatzstoffe.

In einem weiteren Schritt wurde die Hochdruckbehandlung auf am Markt befindliche Getränkeproben ausgedehnt. Dabei handelt es sich um handelsübliche Getränke der Geschmacksrichtung Raspberry (klar) und Orange (trüb). Da die handelsüblichen Becher nicht für Hochdruckversuche geeignet sind, wurden die Getränke in 50-ml-PE-Flaschen umgefüllt. Die Proben wurden bei unterschiedlichen Haltezeiten (2 und 5 min) einem Druck von jeweils 500 bar, 1000 bar, 1500 bar, 2000 bar, 4000 bar und 6000 bar ausgesetzt. Für jede Zeit und jeden Druck wurden jeweils zwei unterschiedliche Proben unabhängig voneinander behandelt, so daß für jede Getränkesorte insgesamt 24 Proben mit Druck behandelt wurden. Die Ausgangstemperaturen während der Hochdruckversuche (Temperatur des Druckmediums Wasser) lagen zwischen 16 °C und 19 °C. Auch unter Berücksichtigung einer Temperaturerhöhung durch adiabatische Kompression blieben alle Proben während der Hochdruckbehandlung unter 35 °C. Als Referenz dienten Proben, die ebenfalls in PE-Flaschen umgefüllt wurden und, abgesehen von der Druckbehandlung, unter gleichen Bedingungen (Behälter, Lagerzeit, Temperatur) transportiert und gelagert wurden. Mittels HPLC wurde eine Gehaltsbestimmung der Zusatzstoffe Acesulfam-K, Saccharin-Na, Na-Benzoat und Kaliumsorbat durchgeführt. Bei allen Drücken und Haltezeiten ergab sich weder für den Geschmackstyp Raspberry noch für Orange ein unterschiedliches Abbauverhalten gegenüber der unbehandelten Probe (Tab. 2).

Zusätzlich wurde das Abbauverhalten der Zusatzstoffe nach einmonatiger Lagerung untersucht. Auch hier zeigt sich, daß eine Hochdruckbehandlung die Stabilität wichtiger Zusatzstoffe im Vergleich zu unbehandelten Kontrollen nicht verändert.

Eine Überprüfung der pH-Werte ergab bei den Raspberry-Getränken keinen Unterschied der unbehandelten zu den druckbehandelten Proben (pH-Wert zwischen 2,74 und 2,78). Im Gegensatz dazu hatten die unbehandelten Orange-Proben einen pH-Wert von 2,53, während der pH-Wert der behandelten Proben deutlich höher lag (2,74-2,75).

Die durchgeführten Untersuchungen zeigen, daß eine Hochdruckbehandlung keinen Einfluß auf die Stabilität von bestimmten Lebensmittelzusatzstoffen hat. Somit ist es beispielsweise möglich, bei speziellen Produkten (z.B. Getränkekonzentrate, Kosmetikprodukte) durch eine Kombinationsbehandlung die Dosierung des Kon-servierungsmittels erheblich zu reduzieren. Die eigentliche Keimreduktion erfolgt bei diesem Verfahren durch eine Hochdruckbehandlung, der in-use-Schutz wird durch die Zugabe eines milden, ökologisch verträglichen Konservierungsmittels wie Kaliumsorbat gewährleistet. Hiermit steht ein nicht-thermisches und damit im Hinblick auf Sensorik und Nährwert überaus produktschonendes Kombinationsverfahren für sensitive Produkte zur Verfügung.

Anlagen für die Hochdruckbehandlung

Die Auslegung von Produktionsanlagen zur Hochdruckbehandlung von Lebensmitteln hängt wesentlich von der speziellen Anwendung, den Prozeßparametern (Druck, Temperatur, Zeit), der Art des Produktes (fest, flüssig, verpackt, unverpackt) und der gewünschten Kapazität ab.

Es bietet sich an, mehrere Behälter in Reihe zu schalten, um einen semikontinuierlichen Betrieb zu erreichen. Semikontinuierlich bedeutet in diesem Zusammenhang, daß

l die Pumpe kontinuierlich arbeitet,

l mindestens ein Behälter ständig unter Druck steht und

l ein oder mehrere Behälter beschickt und entleert werden.

Die Minimalkonfiguration, die diese Anforderungen erfüllt, stellt eine aus drei Druckbehältern bestehende Anlage dar (Abb. 3). Während sich ein Behälter unter Druck befindet, wird der zweite Behälter mit Druck beaufschlagt und der dritte ent- und beladen. Ein Teil der gespeicherten Kompressionsenergie wird für den Druckaufbau eines anderen Behälters verwendet, wodurch Investitions- und Betriebskosten eingespart werden.

Der Füllgrad der Anlage, d.h. das Verhältnis Behältervolumen zu Produktvolumen pro Charge, ist für die Kosten einer Hochdruckbehandlung von entscheidender Bedeutung und muß optimiert werden. Werden die Verpackungen an die Behältergeometrie angepaßt, kann auch bei verpackten Produkten ein Füllgrad von bis zu 80% erreicht werden.

Spezielle Behälterkonzepte (bandarmierte Druckbehälter) ermöglichten es, Behälter mit einem Nutzvolumen von über 500 l für Betriebsdrücke bis von 8000 bar herzustellen. Produktionsanlagen können abhängig von den Prozeßparametern eine Jahreskapazität von 20 000 t und mehr erreichen.

Weitere Informationen dei 201

Literatur:

[1] Sharp, J.; Reilly, W (1994): Recent trend in food born in factions in Europe and North America. British Food Journal 96 (7) 25-34.

[2] Kolb, H. (1993): Lebensmittelbedingte Erkrankungen im Spannungsfeld des Hygienebewußtseins- ein Versuch zu dessen Weiterentwicklung.

AID-Verbraucherdienst 38 (3) 47-50

[3] Mackey, B.; Forestiere, K.; Isaacs, N. (1995): Factors or facting the resistance of listeria monocytogenes to high hydrostatic pressure. Food Biotechnology 9 (12) 1-11.

[4] Lück, E., Jager, M.: Chemische Lebensmittelkonservierung. Springer, Berlin. Heidelberg, 1995

Dr. Tarik Vardag, Dr. Martin Jager, Ralf Schmidt

Unsere Webinar-Empfehlung

Die Websession „Wasserstoff in der Chemie – Anlagen, Komponenten, Dienstleistungen“ (hier als Webcast abrufbar) zeigt technische Lösungen auf, die die Herstellung und Handhabung von Wasserstoff in der chemischen Industrie sicher machen und wirtschaftlich gestalten.

Ob effizienter…

Teilen: