Vor über 100 Jahren wurde der Eisengehalt im Spinat mit 34 mg Eisen je 100 g trockenem Spinat ermittelt. Dieser Wert wurde dann aber auch für frischen Spinat übernommen, obwohl er hier nur 1/10 so hoch ist. Ganz so schlimm geht es bei den oszillierenden Verdrängerpumpen nicht zu: Die überkommene Vorstellung, eine Pumpe mit drei Verdrängern hätte eine geringere Volumenstrompulsation als eine mit vier Verdrängern, ist nicht generell falsch, gilt aber nur für einen kleinen Betriebsdatenbereich. Diesen Umstand nutzt Uraca jetzt zur Erweiterung seines Typenspektrums.

Bild 1: Typische Dreikolbenpumpe KD716

Bild 2: Die Addition der Einzelvolumenströme bei einer Pumpe mit vier Kolben ist deutlich größer als bei einer Dreikolbenpumpe

Bild 3: Stufungsdiagramm: Die Stufung weicht nur wenig von einer geometrischen Stufung ab

Bild 4: Das Indikatordiagramm für die Vorgänge während des Saug- und Druckhubes

Bild 5: In der Praxis öffnen Druck- und Saugventil erst, wenn der Kolben schon ordentlich Fahrt aufgenommen hat. Es entsteht ein Förderstromsprung.

Bild 6: Vergleich zwischen Vier- und Dreikolbenpumpe für hVS = 0,9

Bild 7: Gesamtvergleich zwischen Drei-, Vier- und Fünfkolbenpumpe

Bild 8: Leistungsstufung: Entsprechend den Kolbenzahlen drei, vier und fünf sind die Pumpen leistungsmäßig gestuft im Verhältnis ihrer Kolbenzahlen

Bild 9: Das Innenleben der Pumpen bei verschiedener Kolbenanzahl

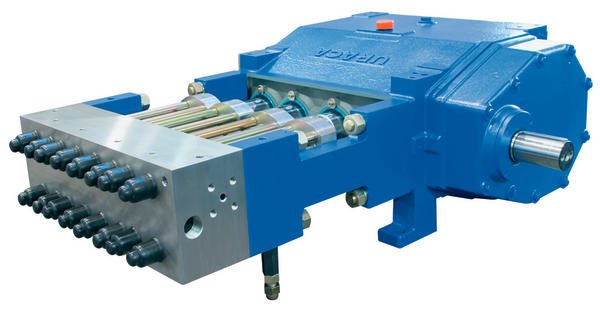

Bild 10: Die neue P4-70 von Uraca in Hochdruckausführung

Vor über 100 Jahren wurde der Eisengehalt im Spinat mit 34 mg Eisen je 100 g trockenem Spinat ermittelt. Dieser Wert wurde dann aber auch für frischen Spinat übernommen, obwohl er hier nur 1/10 so hoch ist. Ganz so schlimm geht es bei den oszillierenden Verdrängerpumpen nicht zu: Die überkommene Vorstellung, eine Pumpe mit drei Verdrängern hätte eine geringere Volumenstrompulsation als eine mit vier Verdrängern, ist nicht generell falsch, gilt aber nur für einen kleinen Betriebsdatenbereich. Diesen Umstand nutzt Uraca jetzt zur Erweiterung seines Typenspektrums.

Oszillierende Verdrängerpumpen sind eine der ältesten Arbeitsmaschinengattungen und werden in zahlreichen Anwendungen und Varianten eingesetzt. Bekannt ist ihr hoher Wirkungsgrad, der von keiner anderen Pumpengattung erreicht wird, und ihre Verlässlichkeit in einem weitgespannten Anwendungsbereich. Aufgrund des Verdrängerprinzips sind diese Maschinen prädestiniert für hohe Drücke bei vergleichsweise niedrigen Förderströmen. So erreicht man heute Drücke von über 3000 bar bei durchaus befriedigenden Standzeiten dank hohen konstruktiven und werkstofftechnischen Aufwandes (Bild 1).

Zwar gibt es auch heute noch Anwendungen für Pumpen mit einem oder zwei Verdrängern, beispielsweise in der Dosiertechnik, doch überwiegt die Dreikolbenpumpe bei Weitem. Der Grund liegt in der Fördercharakteristik einer oszillierenden Verdrängerpumpe. Über den Kurbeltrieb wird eine oszillierende Bewegung des Verdrängers erzeugt. Dabei saugt die Pumpe an und stößt anschließend im Druckhub in die Druckleitung aus. Häufig werden diese Volumenstrompulsationen durch externe Mittel gedämpft oder müssen ihre Wirkungen für Rohrleitung und Verbraucher aufgefangen werden. In jedem Falle ist ein erhöhter Aufwand erforderlich und es liegt natürlich im Sinne aller beteiligten, die Pulsationen so klein wie möglich zu halten.

Mehrkolbenpumpen

Ein- und Zweikolbenpumpen besitzen eine voll ausgeprägte Pulsation. Bei einer Pumpe mit drei gleichmäßig versetzten Verdrängern ist das anders. In der Druckleitung addieren sich die Beiträge der einzelnen Kolben und man hat eine lückenfreie, wenn auch nicht pulsationsfreie, Förderung. Der pulsierende Anteil am Förderstrom einer Dreikolbenpumpe beträgt 25,3 %. Die niedrigste Kolbenanzahl, bei der eine lückenfreie Förderung erfolgt, ist also drei.

Warum findet man ein Auto mit Zwölfzylindermotor so faszinierend, fährt aber lieber mit vier Zylindern? Bei vier Zylindern kann viel weniger kaputtgehen als bei 12 Zylindern, man ist viel öfter in der Werkstatt. Diese Überlegungen hat auch der Pumpenbetreiber. Verschleißteile einer Pumpe sind Verdränger, Dichtung und Ventile. Jeder Wechsel dieser Teile, auch bei befriedigenden Standzeiten, bedeutet Maschinenstillstand und damit Produktionsausfall. Man erwartet also bei weniger Kolben geringere Störzeiten. Demgegenüber stehen natürlich auch Argumente für mehrkolbige Pumpen, eben Vibrationen, Pulsationen, Geräuschentwicklung, Stromnetzprobleme. Das zählt aber alles weniger, denn man müsste ja gleich auf eine Fünfkolbenpumpe umsteigen. Schließlich weiß man ja, dass die Vierkolbenmaschine größere Pulsationswerte hat als die Dreikolbenpumpe und erst von der fünfkolbigen übertroffen wird (Bild 2). Man erkennt, dass die Addition der Einzelvolumenströme bei einer Pumpe mit vier Kolben deutlich größer ist als bei einer Dreikolbenpumpe. Somit ist die Dreikolbenpumpe der beste Kompromiss zwischen Anschaffungskosten und Betriebskosten, insbesondere da die gerade noch akzeptable Vierkolbenmaschine ja nichts bringt. Was kann also der Grund sein, dennoch eine Pumpe mit vier Kolben zu bauen?

Leistungsstufung bei Kolbenpumpen

Bei der Auslegung einer Typenreihe stellt die optimale Stufung ein besonderes Prob-lem dar. Bei mehrzylindrigen Kolbenpumpen hat man prinzipiell zwei Möglichkeiten: Typenvielfalt oder Verdrängervielfalt. Man kann eine Baureihe so gestalten, dass sich die einzelnen Maschinen geometrisch weitgehend ähneln, nur eben unterschiedlich groß sind. Die Stufung nimmt man dann mittels Normzahlen vor und erhält eine gute Füllung des abzudeckenden Leistungsbereiches. Oder man nimmt eine Grundgröße, die man dann mittels Vervielfachung der Kolbenanzahl ausbaut.

Beide Verfahren sind wenig sinnvoll. Im ersteren Falle erhält man eine Flut unterschiedlicher Bauteile ohne Mehrfachverwendungsmöglichkeit, im zweiten Falle lässt sich oberhalb von fünf Kolben das System nur schwer durchhalten, hätte man doch bei einem Leistungsbereich von 1:10 zum Schluss eine Pumpe mit 30 Kolben.

Es drängt sich also eine Kombination beider Verfahren auf. Dabei kann man zum Beispiel eine Pumpentype mit maximal fünf Kolben ausstatten, für die nächst größere Type dann eine größere, daran anschließende Type mit wieder drei Kolben vorsehen. In diesem Falle ist es günstig, auch Pumpen mit vier Kolben einzubeziehen. Allerdings ist man dann in der Stufung nicht mehr frei, da die Kolbenanzahl ganzzahlig sein muss und die Stufung innerhalb eines Typs mit drei, vier und fünf Kolben festliegt. Der Vorteil dieser Methode liegt auf der Hand: Es lassen sich zahlreiche Bauteile mehrfach verwenden, auch ein Vorteil für die Ersatzteilhaltung beim Betreiber. In Diagrammform (Bild 3) dargestellt, erkennt man, dass die Stufung nur wenig abweicht von einer geometrischen Stufung und für ein Typenspektrum durchaus brauchbar ist. Nun, das ist ja alles gut und schön, was aber, wenn die Vierkolbenausführung sonst nur Nachteile bringt?

Volumetrischer Wirkungsgrad

Bisher haben wir uns mit geometrischen Verdrängungsvolumen beschäftigt. Nun ist es aber keineswegs so, dass im Druckhub des Kolbens das gesamte geometrische Fördervolumen in die Druckleitung gefördert wird. Selbst wenn alles dicht ist, wird weniger Volumen ausgestoßen als der Kolben verdrängt. Dies hängt zusammen mit der Kompressibilität des Fördermediums und dem schädlichen Raum.

Flüssigkeiten sind zu einem bestimmten Teil kompressibel. In einer Kolbenpumpe bedeutet das, dass vor Beginn der Förderung in die Druckleitung das Totvolumen und das Hubvolumen auf den jenseits des Druckventils anstehenden Betriebsdruck verdichtet werden muss. Mit Totvolumen bezeichnet man das Volumen im Arbeitsraum in vorderer Kolbenstellung. Man bezeichnet das Verhältnis von Totvolumen zu Hubvolumen mit e. Je günstiger die Pumpe gebaut ist, je kleiner also das Totvolumen ist, umso weniger Hub muss der Kolben machen, bis der Arbeitsraum auf Betriebsdruck verdichtet ist. Daher ist besonders für Hochdruckpumpen wichtig, den Totraum so klein wie möglich zu machen. Ähnliches geschieht beim Beginn des Saughubes. Das noch unter Betriebsdruck stehende Totvolumen muss erst entspannt werden, bevor angesaugt werden kann, so dass hier Ansaugpotenzial verloren geht. Weitere Effekte wie elastische Aufweitung sollen hier vernachlässigt werden.

Das Indikatordiagramm (Bild 4) verdeutlicht diese Vorgänge: Die Kompression findet von S1 bis D1 statt, das Ausstoßen von D1 bis D2. Entspannt wird von D2 bis S2. Erst jetzt kann das Saugventil öffnen und es kann von S2 bis S1 angesaugt werden. Den volumetrischen Wirkungsgrad kann man jetzt im Indikatordiagramm direkt ablesen: hVS = (S1-S2)/VH ist der volumetrische Wirkungsgrad bezogen auf die Saugseite. Die Kompressibilität der Förderflüssigkeit ist abhängig von Druck und Temperatur sowie dem Gasgehalt und somit keine Kons-tante. Man behilft sich, indem man für Saug- und Druckzustand die Dichte der Flüssigkeit angibt und damit den Wirkungsgrad berechnet. Ein kleines Beispiel mit folgenden Daten:

- Wasser 20 °C, entgast

- Saugdruck 5 bar

- Betriebsdruck 500 bar

- Dichte Saugzustand r1 = 0,9985

- Dichte Druckzustand r2 = 1,0234

- Schadraum e = 4

Mit der Gleichung hVS = 1-e · (r2/r1-1) erhält man einen Wert von 0,90. Das heißt, bei dieser im Mitteldruckbereich gängigen Konstruktion kann nur während 90 % des Saughubes angesaugt werden. Was hat das alles aber mit der Pulsation zu tun, was bedeutet das für die Verdrängeranzahl vier?

Pulsation

Bei einer idealen, inkompressiblen Flüssigkeit ist die Dichte im Saugzustand identisch mit derjenigen im Druckzustand. Damit ist der volumetrische Wirkungsgrad hVS = 1. Dann entsprechen die volumetrischen Schwankungen direkt der geometrischen Förderstrompulsation und die Vierkolbenpumpe (32,5 %) bezogen auf die mittlere Fördermenge ist der Dreikolbenpumpe (25,3 %) unterlegen. In der Realität tritt dieser Fall jedoch niemals auf. Druck- und Saugventil öffnen erst, wenn der Kolben schon ordentlich Fahrt aufgenommen hat. Es entsteht also ein Förderstromsprung. Im Kolbenwegdiagramm kann man diesen Umstand in Art einer Anschnittsteuerung darstellen (Bild 5).

Wie beim Indikatordiagramm (Bild 4) erklärt, beginnt die Förderung in die Druckleitung erst nach der Kompression bei Punkt D2. Der effektive Hub ist deutlich kürzer als der geometrische Kolbenhub. Es kommt zu einem sprungartigen Anstieg der Fluidgeschwindigkeit von null bis zur aktuellen Kolbengeschwindigkeit. Dies beeinflusst offensichtlich die Volumenstrompulsation. Je niedriger der volumetrische Wirkungsgrad, desto später öffnet das Druckventil, desto höher ist der Geschwindigkeitssprung Dv und umso höher die Pulsation. Im Bild 6 ist die Pulsation einer Dreikolbenpumpe und einer Vierkolbenpumpe dargestellt für einen Saugwirkungsgrad von 90 %. Jetzt sieht man deutlich, dass die Pulsation der Vierkolbenpumpe (47 %) deutlich kleiner ist als die der Dreikolbenmaschine (68 %). Das ist der Fall, sobald der volumetrische Wirkungsgrad kleiner als 97 % ist. Das ist in der Regel der Fall. Bei Niederdruckpumpen ist meist der schädliche Raum zu groß und bei Hochdruckpumpen die Kompressibilität des Fördermediums zu groß. Daher ist es richtig, dass eine oszillierende Verdrängerpumpe mit vier Verdrängern in der Realität eine geringere Volumenstrompulsation aufweist als eine Pumpe mit drei Verdrängern. Wie sieht das nun bei einer Fünfkolbenpumpe aus? Keine Angst, hier stimmt unser Weltbild. In Bild 7 sind die Verhältnisse für die drei betrachteten Kolbenanzahlen als Funktion des volumetrischen Wirkungsgrades dargestellt. Man erkennt, dass die Dreikolbenpumpe im relevanten Bereich unter 97 % Wirkungsgrad schlechter abschneidet als die Vierkolbenpumpe, die wiederum unter der Fünfkolbenmaschine liegt.

Technische Umsetzung

Am Beispiel des Pumpentyps KD725 sei die oben geschilderte Stufungsmethode gezeigt. Die Basispumpe KD725 mit drei Kolben ist für eine hydraulische Leistung von 300 kW ausgelegt. Sie kann mit Kolben von 22 bis 80 mm Durchmesser bestückt werden. Die zugehörigen Drücke liegen dann zwischen 2800 für den kleinsten und 225 bar für den größten Kolben, sodass das Produkt aus Kolbenfläche und Druck konstant ist. Es stellt die Belastungskraft für das Triebwerk dar und ist neben dem Hub dessen kennzeichnende Größe.

Im Leistungsdiagramm erkennt man die Stufung der drei Pumpentypen (Bild 8). Entsprechend den Kolbenzahlen drei, vier und fünf sind die Pumpen leistungsmäßig gestuft im Verhältnis ihrer Kolbenzahlen. Oberhalb des Einsatzgebietes schließt sich nun der nächste Pumpentyp an mit ebenfalls drei, vier und fünf Kolben und analog ist die Fortsetzung zu niedrigeren Leistungen zu sehen. Bei dieser Gelegenheit wurden gleich die Pumpen umgetauft, sie heißen jetzt P3-70, P4-70 und P5-70 und sind bereits dadurch als Familie zu erkennen. Dieser Familiensinn schlägt sich natürlich auch in der konstruktiven Ausführung nieder (Bild 9). Die Stopfbuchsen, also die Verdrängereinheiten, konnten ohne jegliche Änderung übernommen werden. Dies gilt auch für die Pumpenventile. Lediglich der Ventilblock, in dem sich die Ventile und die Anschlüsse für Saug- und Druckleitung befinden, wurden um einen bzw. zwei Ventilplätze erweitert. Im Kurbeltrieb war es nicht ganz so einfach. Da man Pleuel, Lager und Kreuzköpfe unverändert weiterverwenden wollte, mussten die Hubzapfen der Kurbelwelle gleich bleiben. Dies erforderte eine zusätzliche Lagerung, die durch ein Gleitlager zwischen dem zweiten und dritten Hub geschaffen wurde. Kurbelwelle und Triebwerksgehäuse mussten jedoch geändert werden, ebenfalls erhielten diese Typen stärkere Getriebe und Lagerungen.

Die in Bild 10 dargestellte Vierkolbenpumpe ist für den Hochdruckbereich bis 2800 bar geeignet. In diesem Bereich ist der Vorteil der Vierkolbenausführung gegenüber einer Pumpe mit drei Kolben hinsichtlich der Pulsationsausbildung besonders deutlich. Die volumetrischen Saugwirkungsgrade liegen in diesem Bereich selten über 0,9, also deutlich unter dem oben dargestellten Grenzwert von 0,97.

cav 464

Gerhard Nendzig

Ohne Titel

Plungerpumpen von Uraca

Fachverband Pumpen im VDMA

Unsere Webinar-Empfehlung

Die Websession „Wasserstoff in der Chemie – Anlagen, Komponenten, Dienstleistungen“ (hier als Webcast abrufbar) zeigt technische Lösungen auf, die die Herstellung und Handhabung von Wasserstoff in der chemischen Industrie sicher machen und wirtschaftlich gestalten.

Ob effizienter…

Teilen: