Die pulsationsfreie Fördercharakteristik, ihr großer Förderbereich und eine einfache Prozeßintegrierbarkeit machen die magnetgekuppelte Zahnradpumpe für die unterschiedlichsten Anwendungen in Chemie und Verfahrenstechnik interessant. Hinzu kommen ein reichhaltiges Werkstoffangebot und eine breite Palette von Antriebsvarianten.

Dipl.-Ing. Sven Borghoff

Die Domäne der Zahnradpumpe war jahrelang die Ölhydraulik. Durch Verbesserung der Werkstofftechnik ist die Förderung von gering oder gar nicht schmierenden und zudem noch aggressiven Flüssigkeiten möglich. Fortschritte in der Entwicklung der Antriebstechnik kommen der Zahnradpumpe auch als Dosierpumpe in der Prozeßtechnik zugute.

Funktionsweise

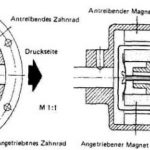

Die Wirkungsweise der Zahnradpumpe verdeutlicht Abbildung 1. Eines der Zahnräder wird angetrieben und treibt dann das zweite Zahnrad an. Die Strömungsrichtung der Flüssigkeit entspricht der Drehrichtung des antreibenden Zahnrades. Beim Auseinanderkämmen der beiden Zahnräder öffnen sich auf jedem Zahnrad Lücken. Es entsteht eine Volumenerweiterung, die einen Unterdruck bzw. Saugeffekt auf die umgebende Flüssigkeit auslöst. Durch Rotation wandern die mit Förderflüssigkeit gefüllten Lücken in das Pumpengehäuse, wo eine Einkammerung stattfindet. Durch die weitere Rotation wird die Flüssigkeit in den Zahnlücken an der Gehäusewand entlang zur Druckseite der Pumpe geschoben. Auf der Druckseite treffen dann die Teilströme aus den beiden Zahnrädern wieder zusammen und werden aus den Lücken herausgepreßt, wodurch der Förderdruck entsteht.

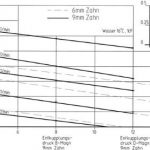

Eine weitere Ursache für den Druckanstieg, besonders bei hohen Drehzahlen, ist die durch die Mitnahme der in die Zahnlücken eingetretene Flüssigkeit entstehende Massebeschleunigung. Dadurch gelangt je nach Druckdifferenz und Viskosität mehr oder weniger Flüssigkeit über die Zahnspitzen und an den Seiten der Zahnräder entlang wieder zurück in den Saugraum der Pumpe. In der Zahnlücke verbleibt auch bei optimierter Zahnform ein Rest Quetschflüssigkeit. Dieser Rückfluß ist als interne Leckage zu bezeichnen und ist für jede Pumpentype an dem Q/H-Diagramm erkennbar (Abb. 2).

Mit Magnetkupplung

Magnetgekuppelte Zahnradpumpen sind innen gelagert. D.h., die Lager und sonstige Reibstellen in der Pumpe müssen durch die Förderflüssigkeit geschmiert oder wenigstens gekühlt werden. Neben der Lagerreibung findet innerhalb einer Zahnradpumpe noch Reibung im Zahneingriff und seitlich zwischen den Zahnrädern und dem Pumpengehäuse statt. Letztere wird durch axiale Kräfte auf die Pumpenwellen verursacht, die durch den Zahneingriff, den Magnetantrieb oder durch Druckunterschiede innerhalb der Pumpe entstehen können.

Durch die Magnetkupplung (s.a. Abb. 1) ist die Zahnradpumpe hermetisch geschlossen, d. h. es treten keine Umweltbelastungen auf. Darüber hinaus ist die Pumpe aufgrund fehlender Gleitringdichtungen und fehlender Ventile sehr wartungsarm und laufruhig. Die Magnetkupplung ermöglicht zudem einen schnellen Wechsel des Pumpenkopfes (in ca. 5 min).

Die hermetische Bauweise der Pumpe ermöglicht den Betrieb im Systemunter- bzw. -überdruck. Außerdem können problemlos hohe Drehzahlen gefahren werden, ohne daß mechanische Dichtungen versagen oder sich durch Reibung überhitzen. Die Magnetkupplung kann so ausgelegt werden, daß eine automatische und gefahrlose Entkupplung bei Blockade der Pumpe oder bei zu hohen Differenzdrücken eintritt.

Pulsationsfreies Fördern

Die Förderung der Flüssigkeiten erfolgt über den gesamten Dosierbereich (Stellbereich 1:100) pulsationsfrei. Diese Eigenschaft bietet Vorteile gegenüber pulsierenden Pumpsystemen, die auf Grund ihrer nahezu druckunabhängigen Kennlinie (im Q/H-Diagramm fast waagerecht) hauptsächlich für Dosieraufgaben eingesetzt werden. Durch die Druckstöße des pulsierenden Förderstromes müssen Rohrquerschnitt und Rohrwanddicke größer ausgelegt werden als bei einer pulsationsfreien Dosierung. Die Pulsation des Dosierstromes kann zu Konzentrationsschwankungen im Prozeß führen und der Volumenstrom kann nur über einen längeren Zeitraum meßtechnisch genau erfaßt bzw. geregelt werden.

Pulsationsdämpfer glätten den pulsierenden Strom in einer sehr eingeschränkten Umgebung um einen definierten Betriebspunkt der jeweiligen Pumpe. Zudem schränken sie den Stellbereich solcher Pumpsysteme (ca. 1:10) weiter ein.

Wahl des Antriebs

Da die Fördermenge bzw. Dosiermenge von der Drehzahl des Pumpenantriebes abhängt, ist die Verwendung des optimalen Antriebes entscheidend für eine gute Dosierung. Zur Wahl stehen:

• drehzahlvariable, lastunabhängige Antriebe mit Stellbereichen 1:100,

• drehzahlvariable Pumpenantriebe für alle Ex-Zonen und

• solche mit präzise niedrigen Drehzahlen für feinste Dosieraufgaben.

Die Pumpenaggregate (die Pumpe ist unmittelbar am Motor angeflanscht) lassen sich in ein Prozeßleitsystem problemlos integrieren, da es sich um anschlußfertige bzw. um betriebsfertige Lösungen handelt, die extern ansteuerbar sind. Durch diese Antriebe wird ein großer Stellbereich gewährleistet.

Die Dosierung mit der magnetgekuppelten Zahnradpumpe mit ansteuerbarem, drehzahlvariablem Antrieb ist sehr genau, wenn diese Einheit in einen Regelkreis, der die inneren Leckageverluste kompensiert, eingebunden wird. Das Stellglied der Zahnraddosierpumpe kann sowohl ein Durchflußmeßsystem als auch beispielsweise eine Temparaturmessung, pH-Regelung oder eine andere Prozeßgröße sein. Beim Einsatz von höher viskosen Flüssigkeiten oder in Anlagen mit geringem Druck oder gleichbleibenden Parametern sind Zahnradpumpen auch ohne Einbindung in einen Regelkreis einsetzbar.

Einsatzgrenzen

Diese Pumpen arbeiten in einem Förderbereich von 0,001 bis 20 l/min bei Temperaturen bis 300 °C und Vikositäten von 0,1 mPas bis 2000 mPas (eingeschränkt bis 5000 mPas). Die konstruktiv bedingte Zirkulation innerhalb der Pumpe sorgt für stetigen Austausch des Mediums in der Magnetkappe. Zusätzlich wird zwangsweise Medium an die Verschleißpunkte geführt. Hierzu wird das von der Pumpe erzeugte Druckgefälle ausgenutzt, um Flüssigkeit durch eigens dazu geschaffene Kanäle von der Pumpendruckseite axial durch die Lager und seitlich den Zahnrädern zuzuführen. Dadurch werden nicht nur ständig die Pumpenlager durchspült, sondern es bildet sich zwischen Gehäusewand und Zahnrädern ein druckbeaufschlagter Flüssigkeitsfilm, der die rotierenden Zahnräder von der Gehäusewand fernhält. Dieser Zirkulationsstrom erhöht zwar die interne Pumpenleckage, bewirkt jedoch beim CIP-Vorgang eine zuverlässige Reinigung auch der entlegensten Pumpenwinkel.

Die Temperatur des Mediums in der Pumpe ist im Betrieb nahezu überall gleich. Bei einem Stillstand der Pumpe und erstarrtem Medium genügen (unter Verwendung einer Begleitheizung) 30 Minuten, um das Medium wieder aufzuheizen. Die Temperaturdifferenz in der Pumpe beträgt dann bei 300 °C nur ca. DT = 30 K zwischen Magnetraum, der nicht unmittelbar von der Begleitheizung beeinflußt wird, und dem Pumpenkörper.

Die Zahnradpumpe kann aus dem Vakuum, das z. B. hinter dem Kondensator am Kopf der Trennkolonneolonne entsteht, Flüssigkeit austragen. Sie benötigt dazu jedoch eine Flüssigkeitsvorlage von mindestens 1 m, damit Trockenlauf vermieden wird bzw. das Vakuum nicht durchbricht. Zusätzlich muß auf der Druckseite der Pumpe ein Druckhalteventil vorgesehen werden. Der von der Zahnradpumpe erreichbare hohe Saugunterdruck wird häufig bei der Entgasung von Flüssigkeiten ausgenutzt. Jedoch darf dieser Saugunterdruck anlagentechnisch nicht ausgenutzt werden, da dadurch schädlicher Trockenlauf beim Anfahren der Anlage auftritt und die Saugleitung bei Stillstand leer läuft. Trotz der guten Ansaugfähigkeit sollte einer Zahnradpumpe die Flüssigkeit immer zufließen. Die magnetgekuppelte Zahnradpumpe ist relativ unempfindlich gegen Kavitation. Diese tritt in der Regel nur dann auf, wenn Flüssigkeiten mit hohen Dampfdruck angesaugt werden müssen. Daher werden solche Medien mit Druck beaufschlagt. In der magnetgekuppelten Zahnradpumpe kann der Systemdruck 100 bar betragen. In der Flüssigkeit gelöste Gase (bis ca. 25% Gasanteil) werden ohne Probleme mitgefördert.

Für hohe Drücke und Temperaturen

Die große Auswahl verschiedener Werkstoffe, angefangen vom Edelstahl rostfrei über Hastelloy, Titan, PTFE, Karbon, PEEK und Ryton, trägt zur breiten Einsetzbarkeit dieser Pumpen bei. Neue Werkstoffe und die moderne Antriebstechnik machen es dabei möglich, die magnetgekuppelte Kleinzahnradpumpe im Grenzbereich bei Temperaturen bis 300 °C mit Systemdrücken von 100 bar einzusetzen. Die Pumpe für pulsationsfreies Fördern und Dosieren unter höchsten Temperatur- und Druckanforderungen ist eine verstärkte Ausführung der bewährten Baugrößen I und II des gleichen Herstellers.

Der Spalttopf (Magnetkappe) wird aus einer speziellen Nickellegierung hergestellt, die auch einer Betriebstemperatur von 300 °C die Festigkeit garantiert, die für den Systemdruck von 100 bar benötigt wird. Der restliche Pumpenkörper besteht aus Edelstahl 1.4401. Die Zahnräder sind aus der bewährten Nickellegierung Waukesha 88 und die Gleitlager sind aus Karbon. Abgedichtet wird der Pumpenkörper durch statische FFKM (Kalrez)-Dichtungen.

Die Fördereigenschaften und Kennlinien der verstärkten Ausführung sind auch bei 300°C und 100 bar Systemdruck mit der Standardausführung identisch. Verbesserte Verbindungsteile verringern den Temperaturübergang auf die Motorwelle und somit auf den Motor.

Weitere Informationen cav-202

Teilen: