Nach der digitalen Revolution in der Bürokommunikation und in der Automatisierung der ERP-Funktionen (PPS) ist nun auch die Prozeßautomatisierung von der Innovationsdynamik der Informations-Technologie (IT) voll erfaßt. Damit erreichen Segen und Fluch der digitalen Datenflut jetzt die Feldgeräte in Chemieprozessen.

Dr. Uwe Martens

Die Tage der konventionellen analogen Meßgeräte sind gezählt. Die hierarchische Komponenten-orientierte Systemstruktur weicht einer offenen Busstruktur. Doch ist die Fahrt in die Zukunft der Meßtechnik noch keineswegs eindeutig vorgezeichnet, weil sie durch drei starke Innovationsmotoren in unterschiedliche Richtungen angetrieben wird:

• Digitalisierung: Alle Gerätefunktionen von der Meßdatenerfassung über die Signalwandlung bis zur bidirektionalen Datenübermittlung werden durch Mikroprozessoren überwacht;

• Vernetzung: Die neuen PC-basierten Kontrollsysteme mit flexibel angeschlossenen Feldbusgeräten führen zu einer dezentralen Web-Architektur;

• Multimedia: Online-Handbücher, Grafiken, Simulationen, Video-unterstützte Maintenance- und Internet-Applikationen bestimmen mehr und mehr den Alltag der Meßtechnik und Automatisierung.

Für die Praxis stellt sich damit die Frage, wie diese rasante Entwicklung konkret beim Gang durch das neue Chemiewerk, die Abwasseranlage, die Tankfarm oder die Abfüllstraße sichtbar wird und wie sie sich auf die Meßtechnik direkt auswirkt.

Auf dem Weg in die Zukunft der nächsten drei Jahre lassen sich schwerpunktmäßig fünf Etappen (A bis E in Abb. 1) ausfindig machen. An diesen Etappen orientieren sich die folgenden Abschnitte. Ausgangspunkt ist die diesen Monat stattfindende Interkama ’99 mit dem Versprechen, Lösungen zu präsentieren – Lösungen auf die derzeit vorherrschenden Kundenfragen nach Kostendruck, Validierung und sicherer Beherrschung von vollautomatischen 24-h-online-Prozessen.

Feldbus-Geräte

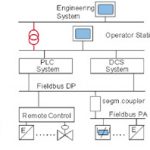

Für Chemieanlagen werden sich in kurzer Zeit die beiden Feldbus-Standards Profibus und FF weltweit durchgesetzt haben. Auch die HART-Schnittstelle wird daneben noch bestehen bleiben. Durch den Feldbus wird die traditionelle Systemarchitektur enorm vereinfacht (Abb. 2). Dadurch werden bei Neuanlagen nicht nur die Installationskosten (Planung, Montage, Rangierverteiler, Kabel) um etwa 50% gesenkt; auch der Aufwand für Dokumentation und Unterhalt wird durch intelligente Meßgeräte wesentlich gesenkt. Plug&Play-Funktionen mit automatischer Erkennung von Meßfunktionen und Status der Meßgeräte sowie einheitliche Gerätetreiber (device type manager DTM) erlauben den raschen Anschluß sowie die automatische Adaption an verschiedene Leit- bzw. Bediensysteme. Selbst bei laufendem Online-Betrieb können nachträglich noch Konfigurationsanpassungen vorgenommen werden, beispielsweise läßt sich dem Meßwert eines Füllstand-Meßgeräts der aktuelle Tankinhalt entsprechend der Tankform hinzufügen. Die dadurch reduzierte Stillstandzeit erhöht weiter die Gesamtwirtschaftlichkeit der Anlage. Im Betrieb garantieren die heutigen Bussysteme hohe Übertragungssicherheit. Die bit-genaue Meßwertübertragung wird laufend geprüft; Meßwert-Verfälschungen durch schwankende Über-tragungswiderstände oder durch äußere Störfelder können ausgeschlossen werden. Die automatische Statusüberwachung auf der Basis von Selbsttest-Routinen und Signal-Bewertung hat daher für die neue Meßgeräte-Generation hohe Bedeutung. Besonders die Gerätesoftware muß sich konsequent an den Bedürfnissen des Feldbusses – z. B. Zykluszeit, Statusübertragung, bidirektionale Kommunikation – orientieren.

Die neuen Feldbus-Geräte sind vorzugsweise busgetriebene 2-Draht-Geräte (loop-powered) und daher besonders leicht zu planen und zu installieren. Doch trotz aller Austauschbarkeit mittels Bustechnik bleibt eine Tatsache bestehen: Das über viele Jahre erworbene Sensor-Know-how und das herstellerspezifische Applikationswissen stellen einen Wert an sich dar und sind nicht ohne weiteres austauschbar.

Neue Funktionalität

Die laufend zunehmende Rechnerleistung in Feldbusgeräten und die hohe Innovationsrate im Software-Bereich beschleunigen die funktionelle Nutzensteigerung. Ein Stichwort sind Multisensoren. Beispielsweise liefert ein Ultraschall-Durchflußmesser zusätzlich zum primären Meßwert auch Angaben über die Schallgeschwindigkeit, die Dichte, die Viskosität, die Reynolds-Zahl sowie das Strömungsprofil und kann daher auch als Massedurchflussmesser eingesetzt werden. Ein Coriolisgerät ist ebenso ein Multisensor für Masse, Dichte, Konzentration und Temperatur. Analysenmeßgeräte sind geradezu prädestiniert für Multisensorfunktionen.

Die Möglichkeiten zur intelligenten Prozeßüberwachung sind ein weiterer Vorteil. In Zukunft werden vermehrt applikationstechnische Überwachungen per Software direkt im Meßgerät realisiert. Schaumbildung, Gasentwicklung, Leerlauferkennung, Kristallisation und Meßwert-Plausibilitätsüberwachung sind Beispiele für gezielten Applikations-Support in der Prozeßführung.

Auch die Instandhaltung vereinfacht sich. Grundsätzlich werden intelligente Meßgeräte in Zukunft einem zyklischen Selbsttest unterworfen. Ziel ist, die Abweichung von der spezifizierten Meßwert-Güte und andere Ausnahme-Zustände zu melden. Besondere Vorkommnisse speichert das Gerät in einer Ereignis-Historie selbst ab. Einfache Wartungsarbeiten – z. B. automatische Kalibration – führt das Gerät selbst durch; die Notwendigkeit von manuellen oder halbautomatischen Unterhaltsmaßnahmen kündigt es rechtzeitig beim Operator an. Intelligenz im Feld heißt auch, daß bei plötzlichen Störungen (z. B. bei anomalem Druckanstieg) sofort Failsafe-Funktionen aktiviert werden.

Verteilte Intelligenz

Sowohl in Batch- wie in Inline-Prozessen werden mehr Regelaufgaben dezentral den Feldgeräten überlassen. Insbesondere schnelle PID-Kreise, Batchcontrol, Alarmfunktionen und prozeßspezifische Analysen werden den Meßgeräten übertragen. Integrierte Aufgaben, wie die komplette Energieabrechnung (Durchfluß mit Temperatur und Druck), die Abwasser-Verrechnung mit Ballaststoff-Analyse oder die automatische Verladung auf Lastwagen oder Schiffe können dezentral gelöst werden. Dennoch müssen alle Geräte ständig über Bedientools wie z. B. AMS (asset management solutions) oder PDM (process device manager) auch zentral zugreifbar sein.

Internet und Ethernet

Zukünftige Busgeräte werden auch mit TCP/IP-Protokoll durchgängig an Ethernet-/Internet-Applikationen preiswert anschließbar sein. Ja, wird Ethernet den Feldbus letztendlich sogar verdrängen? Wir glauben nicht daran, denn es ist nicht abzusehen, wie Ethernet die Ex-Anforderungen oder den loop-powered-Betrieb lösen könnte. Doch mit einer Internet-Feldbus-Kopplung kann sehr effizient Fernwartung global betrieben werden. Auch bringen Intranet-Lösungen zwischen Herstellern und Anwendern neuen Technologie-Nutzen: E-commerce, Online-Geräte-Auswahl mit immer aktuellen Planungsdaten und den Update der Gerätesoftware.

Ausblick: High-Tech-Trends

Drahtlose Funknetze bieten im Nahbereich den Vorteil besonders flexibler Installationen. Wenige mobile Daten-Transmitter können auf viele festmontierte Sensoren zugreifen, Daten zwischenspeichern und bei Bedarf paketweise übermitteln. GSM – die Basistechnologie der mobilen Telefontechnik – ist besonders für große Distanzen geeignet, z. B. zur Pipeline-Überwachung und Leckage-Ortung. Hierfür stehen heute schon GSM-Meßgeräte zur Verfügung. Allerdings sind die Datenraten bisher auf etwa 50 k bit/s beschränkt. Deutlich höhere Datenraten (bis 100 M bit/s) werden ab 2002 mit dem UMTS-Standard übertragen werden; damit sind auch mobile Multimedia-Anwendungen lösbar.

Der Trend zu immer größeren Software-Modulen bedeutet aber für die Prozeßautomatisierung zugleich eine neue Problematik: Errungenschaften wie Stabilität, Sicherheit und Zuverlässigkeit sind gefährdet. Die Hersteller müssen strategisch in den Ausbau des SW-Qualitätsmanagements investieren, damit die hohen Anwenderforderungen (z. B. gemäß IEC 61508) erfüllt werden können.Im Hinblick auf die Bedienerführung sind deutliche Vorteile zu erwarten: Zukünftige Feldgeräte lassen sich nach Plug&Play-Richtlinien mit minimaler Parametrierung installieren. Auch im Betrieb zeigen sie adaptives Verhalten (Fuzzy-Technik) und erlauben eine fehlertolerante Bedienung. Die Zukunft gehört intelligenten Geräten mit Selbstüberwachung, mit aktiver Fehlerbehebung im Datenfluß und mit selbstreparierender Software.

Unsere Webinar-Empfehlung

Die Websession „Wasserstoff in der Chemie – Anlagen, Komponenten, Dienstleistungen“ (hier als Webcast abrufbar) zeigt technische Lösungen auf, die die Herstellung und Handhabung von Wasserstoff in der chemischen Industrie sicher machen und wirtschaftlich gestalten.

Ob effizienter…

Teilen: