Verbesserte Dichtungen und die Erfahrung von über zehn Jahren mit asbestfreien Materialien, speziell mit AFM 34 und AFM 34 ME, haben zusammen mit vielen Verbesserungen und Vorschriften seitens TÜV und Anlagenbetreibern zu einem hohen Sicherheitsstandard geführt. Richtig ausgewählte und korrekt montierte Dichtungen sind gasdicht, medienbeständig, ausblassicher und innerhalb der festgelegten Grenzen temperaturbeständig.

Dipl.-Ing. Volker Etzel, Dr. Rolf Gladen

Manche wichtigen Weiterentwicklungen finden unbeachtet von den Medien oder der Öffentlichkeit statt. Beispielsweise führten viele kleine und größere, im Einzelnen oft unspektakuläre Schritte in den letzten Jahren zu entscheidenden Fortschritten in der Sicherheitstechnik, speziell in der chemischen oder pharmazeutischen Industrie. Einen Beitrag hierzu leisteten unbestritten die modernen Flachdichtungen, jene oft unbeachteten – weil normalerweise problemlos funktionierenden – Bauteile aus zumeist gummigebundenen Fasermaterialien. Doch auch hier gab es beachtliche Entwicklungen, wie der Einfluss einiger wichtiger Dichtungseigenschaften auf die Sicherheit von Chemieanlagen zeigt. Neben der Dichtheit betrifft dies besonders die chemische Beständigkeit, die Temperaturbeständigkeit und die Ausblassicherheit der Dichtungen.

Dichtheit

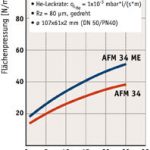

Die Dichtheit eines Systems hängt nicht von der Dichtung alleine ab, sondern von allen an der Abdichtung beteiligten Faktoren. Hierzu gehören Flansche, Schrauben und besonders die Dichtungsmontage. Letztere entscheidet, ob die für die Dichtheit benötigte Einbauflächenpressung erzielt wird und gleichmäßig über den Dichtungsumfang verteilt ist. Aus Tabelle 1 lassen sich die Verbesserungen in der Dichtheit von Flachdichtungen auf Faserbasis ablesen. Gute asbestfreie Materialien wie AFM 34 sind um den Faktor 30 bis 60 gasdichter, als es für die bis vor wenigen Jahren ausschließlich verwendeten It-Dichtungen auf Asbestbasis zulässig war. Das bedeutet neben einem beachtlichen Beitrag zum Umweltschutz auch eine Steigerung der Sicherheit von Chemieanlagen.

Beständigkeit

Die Beständigkeit gegen chemische Medien hängt von verschiedenen Faktoren ab, zunächst natürlich von der Beständigkeit der einzelnen Dichtungsbestandteile (Fasern, Bindemitel und Füllstoffe), ferner von der Angriffsfläche, die die eingebaute Dichtung dem Medium bietet. Eine montierte Flachdichtung steht nur mit der relativ kleinen Fläche aus Innendurchmesser x p x Dichtungsdicke im Medienkontakt. Faserdichtungen (aber auch Grafitdichtungen) sind jedoch herstellungsbedingt und aus Gründen der Anpassungsfähigkeit an die Flanschoberflächen immer porös, so dass Medien in die Dichtung eindringen können und damit die Kontaktfläche vergrößert wird. Dieser Effekt – und damit Beständigkeit und Sicherheit einer eingebauten Dichtung – ist von der Verdichtung der Dichtung (dem Schließen der Poren) bei der Montage und von den Verzügen der Dichtfläche abhängig. Kann zuviel Medium in die Dichtung eindringen, besteht die Gefahr der Erweichung und Lockerung des Verbundes der Einzelkomponenten mit dem Risiko, dass die Dichtung zerquetscht wird und Medium austritt. Ebenfalls Einfluss hat die Verteilung der Einzelkomponenten im Dichtungsmaterial. Eine schlechte, also inhomogene Verteilung mit z.B. Faserbündeln oder Anhäufungen von Füllstoffen begünstigt das Eindringen des Mediums und erhöht das Risiko des Dichtungsversagens.

Hohe Porosität und inhomogener Materialaufbau erleichtern also das Eindringen des Mediums, ob Flüssigkeit oder Gas. Mit verschiedenen Prüfmethoden ließ sich nachweisen, dass die deutliche Verbesserung der Gasdichtheit von AFM 34 gegenüber früheren Dichtungsmaterialien durch einen homogenen und wenig porösen Aufbau bedingt ist. Gleichzeitig bietet der homogene Aufbau die beste Sicherheit gegen Dichtungsversagen durch Medieneinfluss.

Temperatur

Faserdichtungen bestehen heute nicht mehr aus dem bis 500 °C temperaturbeständigen Asbest, sondern überwiegend aus Aramidfasern (Handelsnamen Kevlar oder Twaron) mit einer Einsatzgrenze von ca. 250 °C. Die ebenfalls – aber in geringerem Umfang – verwendeten Glas-, Keramik- oder Kohlefasern erhöhen diese Grenze aus bestimmten Gründen nicht nennenswert. Hauptursache ist, dass dem Bindemittel, zumeist Gummi, bei asbestfreien Dichtungen eine wesentlich höhere Bedeutung für die Festigkeit zukommt. Gummi wird aber oberhalb 250 °C zerstört.

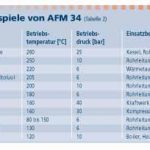

Die Nennung einer allgemeingültigen Temperaturbegrenzung ist bei Flachdichtungen auf Faserbasis wenig sinnvoll, da neben der Umgebungsluft immer die Betriebsmedien einwirken. Deren Aggressivität ist von Einfluss. Deshalb enthält Tabelle 2 die Zusammenstellung einiger Einsätze von AFM 34 bei verschiedenen Medien und Temperaturen. Werden diese Grenzen in der Praxis eingehalten, ergibt sich eine höhere Betriebssicherheit.

Ausblassicherheit

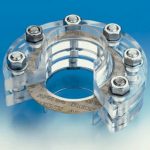

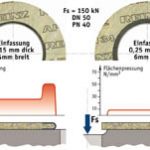

Während eine minimale Leckage unvermeidlich ist und zumeist kein Sicherheitsproblem darstellt, ist dies jedoch beim Ausblasen, also der schlagartigen Zerstörung einer Dichtung in der Regel der Fall. Eine Dichtung widersteht dem Betriebsdruck normalerweise nicht auf Grund eigener Festigkeit, sondern weil sie durch die Flächenpressung festgehalten wird. Das Risiko eines Ausblasens tritt deshalb besonders dann auf, wenn Druckstöße zum plötzlichen Abheben der Flansche von den Dichtungen oder zu einer zu weitgehenden Erniedrigung der Flächenpressung führen. Dann muss die Dichtung selbst genügend stabil sein. Dies kann beispielsweise durch die Verwendung einer Einfassung zumeist aus Edelstahlblech am Innendurchmesser der Dichtung erreicht werden (Abb. 1).

Zur Herstellung werden flache Metallringe um die Dichtung gebördelt. Dabei wird ein Schenkel sehr stark gedehnt. Das verlangt eine bestimmte Blechdicke, sollen diese Schenkel nicht reißen. Frühere Bördel bestanden deshalb aus 0,25 mm dicken Blechen. Dies hatte den Nachteil, dass zu ihrem Einpressen in die Dichtung ein großer Anteil der verfügbaren Schraubenkräfte benötigt wurde. Als Folge wurde die restliche Dichtung nicht mehr ausreichend verdichtet und an die Flanschoberflächen angepresst. Bördeldichtungen mit dickem Bördel zeigen daher eine zu hohe Leckage. Bei modernen Bördeldichtungen, wie beispielsweise bei der AFM 34 ME, ist es durch verfeinerte Herstellungsmethoden gelungen, die Bördeldicke auf 0,15 mm zu reduzieren. Damit verbleibt genügend Flächenpressung zur Anpassung der Dichtung. Zur Erzielung der selben Dichtheit wird nur eine geringfügig höhere Einbauflächenpressung benötigt (Abb. 2 und 3).

Bördeldichtungen besitzen aber neben der Ausblassicherheit noch weitere Vorzüge, die durchaus die Sicherheit von Chemieanlagen erhöhen. Zunächst wird die Beständigkeit gegen die Betriebsmedien erhöht, da nun nur noch die geringe Menge an Medium mit dem Dichtungsmaterial in Kontakt kommt, die zwischen Bördel und Flansch durchdringt. Zweitens sind mögliche katalytische Einflüsse der Dichtungsbeständteile auf polymerisierbare Monomere ausgeschaltet, und drittens ist keine Medienverschmutzung durch Abrasion möglich. Metallische Bördel erhöhen demnach auch die maximale Temperatureinsatzgrenze, allerdings nicht über die ca. 250 °C hinaus, die durch die Beständigkeit der Dichtungsbestandteile gegeben sind.

E cav 262

Unsere Whitepaper-Empfehlung

Wasserstoff gilt als Schlüssel für die Dekarbonisierung der Chemieindustrie. Doch die Nutzung des vermeintlichen Hoffnungsträgers Hydrogen birgt auch Gefahren und stellt die Branche vor neue Herausforderungen, die das gratis Whitepaper „H2 wie Hoffnungsträger?“ näher für Sie…

Teilen: