Die präzise Wägung von Zutaten und die zuverlässige Übergabe der optimalen Charge an den anschließenden Mischprozess ohne manuelle Eingriffe, bieten bei der Backwarenherstellung eine Reihe von Prozessvorteilen. Hierzu gehören die Fehler- reduzierung, eine höhere Genauigkeit, niedrigere Kosten für die Zutatenbeschaffung, verbesserte Produktqualität sowie Einsparungen bei den Produktionskosten.

Häufig erfolgt die Förderung und Wägung der Haupt-, Neben- sowie Mikro-Zutaten bei der Herstellung von Backwaren noch per Hand, was einen sehr aufwendigen Prozess darstellt. Die Automatisierung dieses Prozesses umfasst die Förderung der zu verarbeitenden Zutaten hin zur Chargendosierstation, wo sie in der gewünschten Kombination mittels Dosiersystemen, die entweder nach dem Prinzip der Gewichtszunahme (Gain-in-Weight, kurz GIW) oder der Gewichtsabnahme (Loss-in-Weight, kurz LIW) funktionieren, an das Mischwerk übergeben werden. Die Anlieferung von Hauptzutaten erfolgt beispielsweise per Güterwaggon, Silotankwagen oder Schüttgutbehälter. Vom Speichersilo aus werden sie dann je nach Backrezept zu den Wäge- und Dosierstationen befördert. Die hierzu verwendeten Fördersysteme lassen sich in eine Backstraßen-SPS integrieren, die die verschiedenen Zutaten und Prozesse der Backrezepte steuert.

Entladung von Silotankwagen

Die Entladung der meisten Silotankwagen erfolgt mit Druckluft. Nach dessen Ankunft wird er mithilfe eines flexiblen Schlauchs mit der Förderleitung verbunden. Sollte der Silotankwagen nicht über ein eingebautes Druckluftgebläse verfügen, wird über einen weiteren Schlauch ein externes Druckluftgebläse angeschlossen. Über die Bedieneinheit wählt der Bediener dann das gewünschte Entladeziel, beispielsweise Silo 1 für Stärke oder Silo 2 für Mehl. Beim Einschalten des Druckluftgebläses wird im Silotankwagen ein Überdruck aufgebaut, der das Liefergut aus dem Silotankwagen über die Förderleitung in das Silo leitet. Die Zutatenanlieferung kann alternativ auch in Kisten, Beuteln und großvolumigen Schüttgutbehältern wie etwa Big Bags erfolgen. Druckfördersysteme kommen beim Transport großer Schüttgutmengen über größere Entfernungen zum Zuge. Vakuumfördersysteme hingegen finden vor allem bei kleineren Volumen und kürzeren Entfernungen Verwendung. Einer der Vorteile von Vakuumsystemen besteht in der nach innen gerichteten Saugwirkung, die das Entweichen von Stäuben in die Umgebung reduziert. Dies ist bei Anwendungen wichtig, bei denen hohe Hygieneanforderungen zu erfüllen oder Staubemissionen zu vermeiden sind. Ein weiterer Vorteil von Vakuumfördersystemen ist die einfache Implementierung bei Anlagen mit mehreren Materialaufnahmequellen. Andererseits gibt es bei der Vakuumförderung Einschränkungen bezüglich Entfernung und Durchsatz, denn das erzeugte Vakuum lässt sich nicht beliebig erhöhen. Bei vielen Prozessen werden Vakuum- und Druckfördersysteme kombiniert, um die Vorteile der beiden Technologien nutzen zu können.

Chargenwägeverfahren

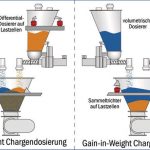

Nach der Förderung von der Quelle, beispielsweise einem Silo, hin zur Prozessumgebung werden die Zutaten zunächst der Wäge- und Dosierstation zugeführt. Diese besteht oft aus volumetrischen Dosiervorrichtungen zur Beschickung eines auf Wägezellen montierten Sammelbehälters. Hierbei handelt es sich um die Chargendosierung nach dem Prinzip der Gewichtszunahme (GIW-Chargendosierung). Alternativ hierzu kann die Dosierstation mit gravimetrischen Dosiervorrichtungen, beispielsweise Dosierschnecken oder Vibrationsdosierern, zur Übergabe der Zutaten an den Prozess nach dem Prinzip der Gewichtsabnahme (LIW-Chargendosierung) ausgestattet sein. Wie im Anschluss ausgeführt, gibt es auch Einsatzfälle, bei denen bei an sich umfangreichen Chargen bestimmte Zutaten nur in geringen Spuren benötigt werden. Hier empfiehlt sich die Kombination beider Verfahren: die LIW-Chargendosierung für die nur in Spuren eingesetzten Zutaten und Nebenzutaten sowie die GIW-Chargendosierung für die Hauptzutaten. Bei der GIW-Chargendosierung übergeben volumetrische Dosiervorrichtungen nacheinander die einzelnen Zutaten an einen auf Wägezellen montierten Sammelbehälter. Dabei werden die ersten 90 % des festgelegten Gewichtsanteils einer jeden Zutat mit hoher Geschwindigkeit zugegeben. Gegen Ende des Zyklus wird die Beschickung jedoch verlangsamt, um bei den fehlenden 10 % eine präzise Dosierung zu gewährleisten. Der GIW-Regler überwacht kontinuierlich das Gewicht der einzelnen Zutaten und gibt für jeden volumetrischen Dosierer die entsprechenden Signale für Start bzw. Stopp sowie Beschleunigung bzw. Verlangsamung aus. Sobald alle Zutaten zugegeben wurden, ist die Charge vollständig und die Mischung wird an den nächsten Prozess übergeben. Diese Art der Dosierung dauert insgesamt länger als die LIW-Chargendosierung, da die einzelnen Zutaten beim GIW-Verfahren nacheinander zugegeben werden.

Die LIW-Chargendosierung kommt vor allem dann zum Einsatz, wenn es auf die Genauigkeit des Gewichtsanteils jeder einzelnen Zutat in der fertigen Charge oder sehr kurze Chargen-zykluszeiten ankommt. Im Chargenmodus betriebene, gravimetrische Dosierer übergeben die einzelnen Zutaten zeitgleich an einen Sammelbehälter. Die Anpassung der Übergabegeschwindigkeit erfolgt über die Steuerung der Differentialdosierer. Die einzelnen, kleineren Wägesysteme gewährleisten die hochgenaue Dosierung jeder einzelnen Zutat. Sobald alle Zutaten zugegeben wurden, ist die Charge vollständig und die Mischung wird an den nächsten Prozess übergeben. Durch die gleichzeitige Dosierung aller Zutaten lassen sich sowohl die Chargenzykluszeiten als auch die Verarbeitungszeiten in den nachfolgenden Verfahrensabschnitten reduzieren. Dieses Verfahren findet häufig bei Zutaten Anwendung, die in Kleinmengen zugeführt werden.

Hauptzutatendosierung

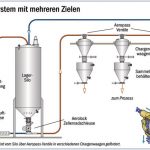

Bei der Chargendosierung von Hauptzutaten sind Wägebehälter, die auf der Oberseite mit Aeropass-Ventilen von K-Tron ausgestattet sind, von Vorteil. Die Zutat wird hierbei vom Austrag des Silos oder Schüttgutbehälters mittels einer Aerolock-Zellenradschleuse dem Luftstrom zugeführt, in einen Sichter gefördert und dann mittels Aerolock wieder in die Förderleitung eingespeist. Über diese Förderleitung gelangt die Zutat nun zum Aeropass-Ventil oberhalb des Wägebehälters. Das Aeropass-Ventil eignet sich sehr gut zum Umlenken der Zutat von der Förderleitung in einen Wägebehälter. Dank seiner Bauhöhe lässt es sich auch bei geringem Platzangebot problemlos installieren. Das Ventil verfügt über einen scheibenförmigen Absperrkörper, der die Übergabe der Zutat an den Behälter unterhalb des Ventils ermöglicht. Meldet der Wägebehälter die Vollständigkeit der Charge, wird das Aeropass-Ventil geschlossen. Die überschüssige Zutat in der Förderleitung wird dann zum nächsten Prozess bzw. Wägebehälter oder aber zur ursprünglichen Zutatenquelle zurückgeleitet. Bei den Wägebehältern handelt es sich um auf Wägezellen montierte Aufnahmebehälter zur Bestimmung des Gewichts der Zutatencharge. Die Charge verbleibt so lange im Wägebehälter, bis das vorgegebene Gewicht bzw. das gewünschte Zutatenverhältnis exakt erreicht ist. Die Genauigkeit bei der Gewichtsbestimmung beträgt dabei ± 0,5 % der maximalen Wägebehälterkapazität. Sobald das festgelegte Gewicht erreicht ist und das Mischwerk seine Bereitschaft zur Beschickung signalisiert, öffnet sich das Austragsventil an der Unterseite des Wägebehälters und die darin enthaltene Charge wird an den Mischprozess übergeben.

Halle 10.1, Stand F071

prozesstechnik-online.de/dei0312406

DocRaBe-Fotolia.com

Teilen: