In Ergänzung zum Prozesssimulationsprogramm Chemcad steht mit DColumn nun ein Programm zur dynamischen Simulation von Destillationskolonnen zur Verfügung. Während die Simulation der Massen- und Energiebilanz einer Destillationskolonne schon seit über 10 Jahren zum Standardhandwerkszeug von Chemcad gehört, bietet DColumn die Möglichkeit, regeltechnische Simulationen beim Anfahren der Kolonne und beim Übergang von einem Betriebszustand zu einem anderen durchzuführen.

Dipl.-Ing. W. Schmidt

Mit Hilfe der Dynamischen Kolonne DColumn können bereits bei der Planung einer Anlage die in Frage kommenden Regelstrategien erprobt und geübt werden. Weiterhin lassen sich erprobte Erfahrungen nachvollziehen und Feinheiten herausarbeiten. Letztendlich stellt die dynamische Kolonnensimulation eine Optimierungsmöglichkeit dar, um mit vergleichsweise geringem Aufwand das beste Ergebnis zu erzielen. Und, nicht zu vergessen, die Gefahr, Fehlchargen zu produzieren, ist eingrenzbar.

Praktisches Beispiel

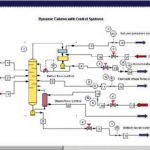

In dem hier gewählten Beispiel wird eine Kolonne dargestellt, wie sie so oder ähnlich in der Praxis häufig vorkommt. Abbildung 1 zeigt den Aufbau aus den Komponenten:

• Kondensator, Kondensatsammelbehälter, Destillatpumpe und Rückflussleitung,

• Reboilersystem,

• Seitenstromentnahme und Sumpfproduktentnahme,

• Kondensatordruckregelung und Destillatentnahmeregelung,

• Seitenstromentnahmenregelung in Kaskade,

• Reboilerheizungsregelung in Kaskade und

• Produktentnahmeregelung.

All diese Systeme simultan zu berechnen ist äußerst schwierig. Dazu gehört die Berechnung der Mengenbilanzen und der Phasengleichgewichte innerhalb der Kolonne in Verbindung mit den zu- und abfließenden Mengen. Letztere wiederum werden durch die Sollwert-Regelungsmaßnahmen beeinflusst. Hinzu kommt ein Hold-up in der Kolonne.

Erstellen des Fließschemas

Um eine Destillationskolonne mit dem Programm DColumn dynamisch zu simulieren, erstellt man zunächst ein Fließschema mit allen an der Simulation beteiligten Unit Operations. Abbildung 1 zeigt ein solches Fließschema, bestehend aus der Dynamischen Kolonne selbst, Reglern, Behälter, Verdampfer und Kondensator. Dadurch lässt sich die gewünschte Problemstellung einfach erstellen. Änderungen sind leicht möglich und lassen sich in sogenannten Cases speichern. Dieses Fließbild wird vom Anwender durch einfache Mausbedienung selbst erstellt, indem er aus einer Palette von Symbolen die entsprechenden Unit Operations auswählt und mit den Linien, die die Ströme darstellen, verbindet. Damit ist die Kolonnenverschaltung eindeutig definiert. Mit der anschließenden Auswahl der chemischen Inhaltsstoffe (Components), der Spezifikation der einzelnen Unit Operations und den Eingangsströmen sowie der Wahl des thermodynamischen Modells sind alle Voraussetzungen zur Simulation erfüllt. Eine mathematische Eingabe oder gar Programmierung ist nicht erforderlich.

Das Fließschema zeigt die Kolonne mit einem Kondensator, Seitenstrom und Reboiler. Der Kondensator wird durch Kühlwasser gespeist, dessen Menge der Druckregelung unterliegt. Die Rückflussmenge wird ebenfalls geregelt und die überschüssige Kondensatmenge über die Füllstandsregelung des Kondensatsammelbehälters als Destillat gewonnen. Es wird ein Seitenstrom auf dem 5. Boden, von unten gezählt, entnommen, so dass dessen Parameter zur Regelung der Reboilerdampfmenge in einer Kaskadenregelung verwendet werden können. Die Sumpfmenge wird aus der Füllstandsregelung der Kolonnenblase gewonnen. Der Feed besteht aus drei Strömen, die auf unterschiedlichen Böden der Kolonne zugeführt werden.

Eingabe der Parameter

Am Beispiel des PID-Reglers soll demonstriert werden, wie einfach und Windows-typisch sich die Eingabe der notwendigen Parameter gestaltet. Man klickt das Symbol des PID-Reglers an und das Menü des Reglers öffnet sich. Danach gibt man die Werte des Reglers ein (Abb. 2). Wie man in diesem Menü erkennt, werden für den P-Wert 66,7 und für den I-Wert 3 und für den D-Wert 0 eingegeben. Dieser Regler verwendet die üblicherweise bekannte PID-Gleichung und sendet in Abhängigkeit von der Differenz des Soll- und Ist-Wertes seine Regelsignale, die zwischen 4 und 20 liegen, an das Regelventil mit der Nummer 2. Das Signal, das der Regler an das Regelventil sendet, wird von diesem in eine Ventilfunktion eingebunden und daraus der Öffnungsgrad des Ventils berechnet. Damit wird mehr oder weniger viel Kühlwasser in den Kondensator strömen. Dies beeinflusst die Kondensattemperatur und damit den Druck im Kondensator, so dass das Regelsystem geschlossen ist.

Das hier vorgestellte Beispiel enthält insgesamt sechs Regelsysteme, und zwar die schon erwähnte Druckregelung, Reboilerregelung, Seitenstromregelung, Rückflussregelung, Sumpffüllstandsregelung und Kondensatorfüllstandsregelung. Für viele Anwendungsfälle ist diese Konfiguration typisch. Sie lässt sich jedoch auch leicht an die persönlichen Gegebenheiten anpassen.

Simulationsablauf

Die Aufgabe der Destillation in diesem Beispiel ist es, ein Gemisch aus Methanol, Aceton, Ethanol und Wasser zu trennen. Dabei soll der Leichtsieder Aceton mit möglichst großer Reinheit erzeugt werden. Die Simulation wurde über einen Zeitraum von 300 Minuten durchgeführt. Die tatsächliche Simulationszeit auf einem Standard-PC beträgt dagegen je nach Einstellung nur einige Minuten. Die Simulation einer einzigen nichtdynamischen Kolonne benötigt in der Regel vergleichsweise nur wenige Sekunden.

Die hier verwendete Kolonne ist mit 50 theoretischen Böden ausgestattet. Als thermodynamisches Modell wird NRTL gewählt, wobei alle binären Parameter von der Chemcad-Datenbank zur Verfügung gestellt werden.

Die Simulation beginnt mit der Bilanzierung der Kolonne unter vorgegebenen Startbedingungen, d.h. unter steady-state-Bedingungen. Dann startet die dynamische Simulation. Dabei wird die Berechnung in kleine zeitliche Schritte unterteilt und durchgeführt, ähnlich einer numerischen Integration, und simultan alle Unit Operations innerhalb dieser Schritte berechnet. Auf diese Weise wird das Fließschema sehr exakt und realistisch simuliert und stellt in Abhängigkeit von der Aufgabenstellung und Problematik sowie der verwendeten Parameter Übergangszustände dar, die sehr aussagekräftig sind.

Darstellung der Ergebnisse

Das Programm DColumn bietet eine Vielzahl von zeitlich abhängigen Ergebnisplots, angefangen von der Zusammensetzung, den Mengen oder der Temperatur eines beliebigen Stromes oder Kolonnenbodens bis hin zu den Reglerparametern, Ventilstellungen usw. Es würde den Rahmen dieses Aufsatzes sprengen, wenn alle vom Programm erzeugten grafischen Darstellungen besprochen würden. Abbildung 3 zeigt daher lediglich eine Zusammenfassung einiger Plots aus dieser Simulation.

Das erste Teilbild links oben zeigt den Verlauf der Konzentration über die Zeit. Dabei fällt auf, dass die Acetonkonzentration am Anfang hoch ist und ab der 20. Minute in etwa konstant verläuft. Geht man der Frage nach, warum dies so ist, so findet man in der Darstellung des Rückflussverhältnisses (Reflux Ratio) im 4. Teilbild eine erste Antwort. Das Rückflussverhältnis beginnt sehr hoch mit 2,5 und fällt dann schnell auf 1,1, um sich letztendlich bei 1,7 einzupendeln. Diese Änderungen beeinflussen natürlich die Trennleistung der Kolonne, so dass diese am Anfang besonders hoch sein muss. Daraus folgt, dass die Konzentration des Leichtsieders Aceton am Anfang hoch ausfällt.

Die Reboilerleistung (Reboiler Duty) im 3. Teilbild beginnt bei Destillationsbeginn mit 80 500 MJ/h und steigt dann schnell auf 110 000 MJ/h, um sich später auf 100 500 MJ/h einzupendeln. Dieses Übergangsverhalten beeinflusst seinerseits die Brüdenmenge und damit das Rückflussverhältnis. Die Rückflussmenge wird konstant geregelt, während sich die Destillatmenge aus der Niveauregelung des Kondensatsammelbehälters ergibt. Diese Fahrweise ist häufig in der Praxis vorzufinden, wodurch eine konstante Auslastung der Kolonne erzielt werden soll. Mit Hilfe weiterer grafischer Darstellungen lässt sich der Hergang der dynamischen Destillation noch detaillierter aufschlüsseln und analysieren.

Um weitere Simulationen unter anderen Bedingungen durchzuführen, genügt die Änderung eines oder mehrerer Parameter und der erneute Programmstart. Auf diese Weise erhält der Entwicklungsingenieur, der sich mit der regeltechnischen Dimensionierung von Destillationskolonnen befasst, einen umfangreichen Überblick über den Einfluss von Regelstrategien auf das dynamische Verhalten der Destillation. Eine wichtige Anwendung von DColumn dürfte sein, die Simulation an einem definierten Betriebszustand zu beginnen, um dann das Übergangsverhalten der Anlage zu einem anderen Betriebszustand zu untersuchen. Mit diesem Tool kann der Anwender nicht nur vorhandene Anlagen „nachfahren“ und optimieren, er kann auch weitestgehend auf Betriebsversuche verzichten. Bei der Planung von Neuanlagen stehen Betriebsversuche meist nicht zur Verfügung, so dass die Simulation mit DColumn die geeignete Alternative zum bestmöglichen Entwurf der Regelstrategie darstellt.

Weitere Merkmale

Die Simulation erfolgt so, dass alle Unit Operations, d. h. Kolonne, Regler, Ventile etc., Elemente eines Differentialgleichungssystems sind, jedes Element für sich gesehen aber entweder steady state oder selbst dynamisch gerechnet wird. Die Lösung dieses Differentialgleichungssystems erfolgt mit bewährten Algorithmen wie Euler-Cauchy bzw. modifiziertem Runge-Kutta. Dabei werden besondere Iterationsmethoden beachtet, die dafür sorgen, dass die Simulation mit höchstmöglicher Genauigkeit erfolgt und stabil arbeitet.

Die Kolonne selbst kann mit theoretischen Böden, mit Bodenwirkungsgraden aber auch als Massentransferkolonne mit Packungen oder Füllkörpern definiert werden. Es gibt noch viele Optionen der Kolonne bzw. der Simulation, die der Anwender beliebig auswählen kann. Beispiele sind die Separation zweier flüssiger Phasen, die Extraktivdestillation, Azetropdestillation, Reaktivdestillation, Elektrolytreaktion, Kolonnenprofile, Kolonnenauslegung, Kostenschätzung, Sensitivity Studie und Optimierung.

Alle grafischen Darstellungen lassen sich drucken oder als Excel-Daten verwenden. Für die Zusammensetzungen der einzelnen Produktströme stehen numerische Darstellungen bereit. Zwar braucht man die chemischen Inhaltsstoffe nur aus einer Liste von 1800 Stoffen auszuwählen, um sie verfügbar zu machen, man kann aber dennoch Einblick in die dazu gehörenden Stoffdaten nehmen und sich diese grafisch als Temperaturfunktion anzeigen lassen. Diese Datenbank ist mit eigenen Stoffen erweiterbar. Für die Simulation der Dampf-Flüssig-Phasengleichgewichte steht eine umfangreiche Palette mit ca. 40 üblicherweise verwendeten thermodynamischen Modellen wie NRTL, Unifac, SRK usw. zur Verfügung. Dazu werden 6000 binäre Datensätze z.B. aus der Dechema Data Collection angeboten. Phasengleichgewichte können in vielfältiger Weise grafisch dargestellt werden, z.B. als TPXY-Plot, als Rückstandsdiagramm und Mischungsdiagramm Binodalplot.

Die Dynamische Kolonne DColumn ist in der Oberfläche des bewährten Prozesssimulationsprogramms Chemcad eingebunden und nutzt alle seine typischen Eigenschaften mit. Es kann mit allen Unit Operations in Chemcad kombiniert werden, so dass man beliebig große und komplexe Problemstellungen aufbauen und simulieren kann.

Dem interessierten Anwender kann das Programm kostenlos für eine begrenzte Zeit mit Übungsbeispielen und einem Tutorial zur Verfügung gestellt werden. Ein Downloaden des Programms über Internet ist möglich.

Halle 4.2, Stand M3-M4

E cav 205

Unsere Webinar-Empfehlung

Die Websession „Wasserstoff in der Chemie – Anlagen, Komponenten, Dienstleistungen“ (hier als Webcast abrufbar) zeigt technische Lösungen auf, die die Herstellung und Handhabung von Wasserstoff in der chemischen Industrie sicher machen und wirtschaftlich gestalten.

Ob effizienter…

Teilen: