Die Vorhersage von Strömungen in chemischen Prozessen ist ein großes Problem für Ingenieure, wenn es darum geht, neue Anlagen zu planen, das Scale-Up von Versuchsanlagen durchzuführen oder spezielle Prozeßprobleme zu lösen. Computational Fluid Dynamics erlaubt eine detaillierte Einsicht, selbst in sehr komplexe Strömungsphänomene.

Dipl.-Ing. Heinz-B. Niehues, Dr. Götz Lauschke

Computational Fluid Dynamics (CFD) teilt ein Strömungsgebiet, z.B. einen Mischbehälter, in eine große Anzahl von Zellen bzw. Kontrollvolumen auf, die kollektiv als ein Netz oder Gitter bezeichnet werden. In jeder dieser Zellen werden die Navier-Stokes-Gleichungen, die partiellen Differentialgleichungen, die die Fluid-Bewegung beschreiben, algebraisch gelöst, um Variablen wie Druck, Geschwindigkeit und Temperatur in Verbindung mit den Nachbarzellen zu bringen. CFD ist sehr flexibel, da diese Gleichungen für alle Strömungsprozesse gelten.

Obwohl der Erwerb einer Programmlizenz und eines geeigneten Rechensystems durch die rasante Weiterentwicklung der Software sowie der Hardware inzwischen nicht mehr nur großen Unternehmen oder entsprechenden Forschungseinrichtungen vorbehalten ist, bedeutet diese Technologie nach wie vor noch einen nicht unbeachtlichen Investitionsaufwand. Doch die Einsparungen durch z.B. Verringerung der Kosten für Experimente und die Möglichkeit, Neuentwicklungen höchster Qualität schnellstmöglich auf den Markt zu bringen, rechtfertigen diese Investitionen sehr schnell.

Gerade deshalb wird CFD mehr und mehr zu einem unverzichtbaren Werkzeug in der chemischen Industrie. Eine große und ständig wachsende Anzahl an Unternehmen nutzen diese Technik, um Vorgänge wie Mischen, Sprühtrocknung und Erwärmung zu simulieren und um Partikelgrößenklassifizierungen bzw. Einteilungen von Korngrößenklassen vorzunehmen, und um Umwelt-, Gesundheits-, und Sicherheitsstudien (z.B. in bezug auf Schadstoffverteilungen oder Staubexplosionen) durchzuführen.

Modellierung mehrphasiger Strömungen

Die Anwendungen sind sehr vielfältig, weil u.a. Modelle für physikalische Phänomene wie Turbulenz, Mehrphasenströmungen, chemische Reaktionen und Wärmeübergang durch Strahlung entwickelt wurden. Inzwischen ist die CFD-Software sehr bedienerfreundlich geworden, da gleichzeitig auch die Qualität der Pre- und Postprozessor in den letzten Jahren bedeutend verbessert wurde.

Obwohl die Fähigkeiten von CFD sehr groß sind und die Bedienung verständlicher und übersichtlicher geworden sind, stößt man auch hier irgendwann an die Grenzen; einerseits, weil es immer noch Phänomene gibt, über deren Physik nicht genug bekannt ist oder für die noch nicht genug experimentelle Daten vorhanden sind, um hierfür Modelle zu erstellen und zu validieren, andererseits, weil der Anwender nicht über alle Möglichkeiten seines CFD-Systems informiert ist. Deshalb ist es zwingend notwendig, daß der CFD-Anbieter nicht nur die Software, sondern auch einen hochqualifizierten Support anbietet. Nur eine perfekte Kombination aus Software-Qualität und kompetentem Software-Support gewährleistet eine optimale Nutzung der durch CFD gegebenen Möglichkeiten.

Obwohl Mehrphasenströmungen in fast jeder chemischen Anlage auftreten, werden die entsprechenden Mechanismen, die diesem Phänomen zu Grunde liegen, nicht immer verstanden. Die CFX-Software verfügt über zwei verschiedene Ansätze, um diese Strömungsart zu berechnen. Das Euler-Euler-Modell betrachtet alle Phasen als ein ineinander vermischtes Kontinuum. Das erfordert zusätzliche Impuls-, und Kontinuitätsgleichungen für jede Phase. Das bedeutet für Strömungen mit Partikeln verschiedener Größen einen eigenen Satz von Gleichungen für jede Korngröße. Dagegen werden im Euler-Lagrange-Modell für verschiedene Korngrößen representative Partikel durch eine kontinuierliche Phase „getrackt“.

Ein typisches Beispiel für eine komplexe Mehrphasenströmung ist ein Sprühtrockner, in dem ein Zerstäuber einen Flüssigkeitsfilm in viele Tropfen teilt, die schließlich verdampfen und einen Feststoff zurücklassen. Mit CFD erhält man ein besseres Verständnis für die Bewegungen in den Strömungen und dies führt zu Konstruktionen, bei denen Wandablagerungen minimiert und damit Wartungszeiten für Reinigungzwecke reduziert werden.

Turbulente Strömungen

Die meisten Strömungen sind turbulenter Art, d.h. ihr Verhalten ist eher zufällig und „chaotisch“. Sie sind charakterisiert durch Wirbel, die eine Größenordnung von 1 mm bis zu den Abmessungen des durchströmten Bauteiles haben. Um diese turbulenten Strömungen zu simulieren, muß die Bandbreite der Wirbelgröße und des Zeitmaßstabes aufgelöst werden. Das ist für Ingenieure aus Zeitgründen in der Regel nicht durchführbar.

Aus diesem Grund sind entsprechende Turbulenzmodelle entwickelt worden. Turbulente Strömungen werden exakt durch die Navier-Stokes-Gleichungen beschrieben. Da in diesen die momentanen Geschwindigkeiten stehen, können sie weder analytisch noch unter praktischen Gesichtspunkten numerisch gelöst werden. Darum werden die zeitgemittelten Navier-Stokes-Gleichungen (Reynoldsgleichungen) gelöst. Man erhält diese Gleichungen, indem man die momentane Geschwindigkeit in eine mittlere und eine Fluktuationsgeschwindigkeit aufspaltet, dies in die Navier-Stokes-Gleichungen bzw. die Kontinuitätsgleichung einsetzt und eine Zeitmittelung vornimmt. In der CFX-Software werden u.a. das Standard-k-epsilon-, Low-Reynolds-k-epsilon- und das Reynolds-Spannungs-Turbulenzmodell verwendet.

Gas-Zyklon-Verbrennungs-und chemische Modelle

Oft wird CFD dazu genutzt, die Staubabscheidungen, den Druckverlauf und den Energieverbrauch von Gas-Zyklonen zu bestimmen. Die wichtigsten Auslegungsparameter eines Zyklons sind u.a. die Anordnung des Einlasses, der Durchmesser und die Länge des Tauchrohres. Anhand von Parameterstudien wird dann eine Optimierung vorgenommen.

Die CFX-Software verfügt des weiteren über verschiedene Verbrennungs-Modelle und chemische Modelle. Die große Anzahl an implementierten Modellen bietet daher eine Vielfalt an Möglichkeiten für Unternehmen der chemischen Industrie.

Beispiel aus der Praxis

Als ein weltweit führendes Unternehmen auf dem Gebiet der Life Sciences nutzt auch die Hoechst AG diese Technologie in der gesamten Breite ihrer Geschäftsfelder. Das Forschungs- und Technologieunternehmen von Hoechst, Aventis Research & Technologies, bietet professionelle Dienstleistungen an, unter anderem auf dem Arbeitsgebiet CFD. Das folgende Beispiel illustriert die Möglichkeit, komplexe Produktionsverfahren unter Berücksichtigung von User-Coding mit CFD zu simulieren.

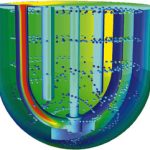

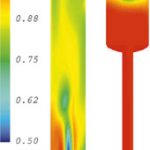

In einem Schlaufenreaktor (Abb. 3) werden kontinuierlich gasförmige Komponenten selektiv unter Mitwirkung eines Katalysatorsystems zu einem Vorprodukt umgesetzt. Die Abfuhr der beträchtlichen Reaktionswärme geschieht durch Siedekühlung des wässrigen Produktgemisches. Die Modellierung mit CFD dient der sicherheitstechnischen Analyse und der wirtschaftlichen Überarbeitung des Verfahrens. Mit dem Paket CFX 4.2 läßt sich die zeitabhängige Gas-/Flüssigströmung berechnen unter Annahme einer konstanten mittleren Blasengröße. Die dreidimensionalen geometrischen Modelle des Reaktors mit unterschiedlichem Vereinfachungsgrad beanspruchen zwischen 60 000 und 100 000 Zellen und damit erhebliche Rechenzeiten. Die zwei Phasen werden mit einem Euler-Euler-Modell beschrieben. Für die kontinuierliche Flüssigphase findet das Standard-k,-epsilon-Modell Anwendung zur Berechnung der turbulenten Größen.

Von besonderem Interesse ist die durch den Gaseintrag erzeugte Umlaufströmung. Sie ist nicht nur von dem Gaseintrag geprägt, sondern auch von der Absorption der gasförmigen Edukte und der partiellen Verdampfung der flüssigen Phase. Abbildung 3 zeigt den Überlauf der Zweiphasenströmung mit anschließender Phasentrennung im Separator (rechts). Die Einbeziehung des Mehrkomponenten-Stoffüberganges und der relevanten chemischen Reaktionen erfordert die Erstellung von umfangreichen Unterprogrammen in der CFX-Umgebung. Die Simulationsergebnisse beschreiben wesentliche Eigenschaften des Produktionsprozesses, wie die Umlaufgeschwindigkeit im Fallrohr, den Füllstand und damit den Hold-up des Zweiphasengemisches und den örtlich verteilten Umsatz. Für die sicherheitstechnische Betrachtung ist die dynamische Antwort des Systems auf Änderungen im limitierenden Eduktstrom besonders wichtig. An dieser Stelle wirkt sich die hohe Rechenzeit von mehreren Tagen für einen kleinen Zeitschritt hindernd aus. Fortschritte sind hier z.B. durch Parallelisierung zu erzielen, eine Methode, die auch im vorliegenden Fall zum Einsatz kommt.

Weitere Informationen cav-262

Unsere Whitepaper-Empfehlung

Wasserstoff gilt als Schlüssel für die Dekarbonisierung der Chemieindustrie. Doch die Nutzung des vermeintlichen Hoffnungsträgers Hydrogen birgt auch Gefahren und stellt die Branche vor neue Herausforderungen, die das gratis Whitepaper „H2 wie Hoffnungsträger?“ näher für Sie…

Teilen: