Auf der Interpack hat Gerhard Schubert einen 3-D-Scanner für seine roboterbasierten Verpackungsmaschinen vorgestellt. Diese stellen den Endpunkt einer erfolgreichen Entwicklungsarbeit dar, die vor 30 Jahren begann. Denn bereits 1984 begann das Crailsheimer Unternehmen mit externer Unterstützung sich mit dem Thema Bildinterpretation und Mustererkennung zu beschäftigen.

Als Gerhard Schubert im März 1984 die erste Pralinenpackstraße in Crailsheim offiziell vorstellte, war auch der damalige baden-württembergische Ministerpräsident Lothar Späth zugegen. Von ihm erhielt Schubert den Hinweis, sich wegen seiner Idee der „sehenden“ Roboter an das Kernforschungszentrum Karlsruhe zu wenden.

Dr. Jürgen Wüst, Ansprechpartner für Industrieanfragen des Kernforschungszentrums, vermittelte den Kontakt zum Institut für Material- und Festkörperforschung. An diesem zum Kernforschungszentrum Karlsruhe gehörenden Institut gab es eine Forschungsgruppe, die an der Entwicklung eines Bildverarbeitungssystems zur Analyse von Materialproben arbeitete. Die Institutsleitung beauftragte den Doktoranden Abdelmalek Nasraoui mit der Erarbeitung einer Machbarkeitsprüfung für das Crailsheimer Unternehmen. Bei seiner Abschlusspräsentation zeigte Nasraoui auf dem Röhrenbildschirm eines DEC-Rechners ein simuliertes Bild, in dem der Schwerpunkt und die Drehlage der Pralinen markiert waren. Gerhard Schubert erkannte sofort die Reichweite dieser Ergebnisse.

Praxistaugliche Lösungen gesucht

Die Bildverarbeitung war eine junge Wissenschaft. Erste Forschungsarbeiten zur Bildinterpretation und Mustererkennung lagen Ende der 1970er-Jahre vor. Nun begann die Suche nach praxistauglichen Bildverarbeitungssystemen und Bildverarbeitungsalgorithmen. Als eines der ersten Unternehmen versuchte Gerhard Schubert diese Technologie für seine Verpackungsmaschinen zu nutzen.

Der erste wichtige Schritt in diese Richtung erfolgte am Institut für Material- und Festkörperforschung. Dort entwickelten Josef Pecht und Abdelmalek Nasraoui mit Unterstützung von Schubert eine Variante des Pacos-Systems. Pacos steht für Pattern Considering System. Dieses programmgesteuerte Bildanalysesystem konnte beim Verpacken von Kleinteilen, beispielsweise Pralinen, ungeordnete Objekte auf dem Fließband erkennen sowie ihre Positionen und Drehlage bestimmen.

Später wechselten Nasraoui und Pecht von der Karlsruher Forschungseinrichtung zum Verpackungsmaschinenbauer nach Crailsheim, wo sie die Entwicklungsabteilung für Bildverarbeitung aufbauten.

Einsatz von CCD-Kameras

Erster Erfolg der Abteilung: Auf der Interpack 1987 präsentierte Schubert die Speedline-Anlage mit zwei Robotern, bei denen CCD-Kameras als Augen für die Roboter dienten. Diese Kameras in Kombination mit den ersten PCs bildeten den Ausgangspunkt für die serienmäßige Nutzung von Bildverarbeitungssystemen in der Industrie.

Der erste Schubert-Roboter mit Bildverarbeitung kam bei Lindt & Sprüngli in Oloron-Sainte-Marie zum Einsatz. Seine Inbetriebnahme erfolgte in Rekordzeit: Nur einen halben Tag nach der Anlieferung pickte der Roboter bereits die ersten Pralinen vom Band und setzte sie in Trays ein. Schnell folgten weitere Anlagen für Lindt & Sprüngli sowie für Kathy Chocolaterie (Belgien), Schmidt (Österreich), Bouquet d’Or (Frankreich) oder für Toms Confectionery (Dänemark).

Auch die Gebäckindustrie interessierte sich für die robotergestützten Schubert-Anlagen. Typischerweise übernehmen hier Transportbänder mit einer Breite von bis zu 2 m den Transport der Produkte. Bei dieser Bandbreite lassen sich Flächenkameras allerdings nicht mehr sinnvoll einsetzen. Ferner müssen die Verpackungslösungen staulos arbeiten und für eine kontinuierliche Produktzufuhr ausgelegt sein. Diese Anforderungen beantwortete Schubert zum einen mit dem Einsatz von Zeilenkameras und zum anderen mit der Entwicklung des Gegenlaufprinzips, bei dem der Produktfluss nicht unterbrochen wird. Unmittelbar nach den Kühltunneln positioniert, verpacken die Roboter schritthaltend mit der Produktion die frisch gebackenen Kekse.

Alternativen zu Kameras

Kameras haben Nachteile: Sie müssen in einem bestimmten Abstand vom Band installiert werden, damit die alles im Blick haben. Zudem ist ihre Justierung und Kalibrierung aufwendig. Vor diesem Hintergrund entstand die Idee für einen Liniensensor, der die gesamte Breite des Transportbands Punkt für Punkt, an Ort und Stelle abtastet, während die Produkte an ihm vorbeitransportiert werden. Gemeinsam mit der Opdix GmbH aus Geretsried verwirklichte Schubert 1996 diese Idee. Das Ergebnis war ein leistungsstarker Durchlichtscanner der pro Minute tausende Produkte erfassen kann, die auf Bändern mit einer Breite von bis zu 2 m an ihm vorbeigefahren werden. Weiterer Vorteil: Die Durchlichtscanner sind deutlich robuster und schneller einzurichten als herkömmliche Kamerasysteme. Sie arbeiten auf Basis von Kontaktsensoren, die eine Ebene erfassen. Die Durchlichtscanner erkennen Produktumrisse und alle hiervon ableitbaren Parameter wie Fläche, Schwerpunkt, Form usw.

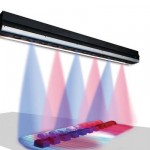

Ergebnis des nächsten Entwicklungsschritts waren die Auflichtscanner. Sie liefern zusätzlich Informationen über die Produktoberfläche. Mit ihnen können zum Beispiel die Farbe, Beschaffenheit, das Relief, die Textur oder auch die Merkmale auf der Produktverpackung erfasst werden. Bei den Auflicht-scannern werden Zeilensensoren zu Modulen zusammengefasst und diese derart aneinander gereiht, dass sie kontinuierlich einen Produktfluss quer zur Produktlaufrichtung abscannen können. Ausgestattet sind die Sensoren mit einer telezentrischen Optik. Letztere bereitete auch den Weg für die Entwicklung von Farbauflichtscannern mit integrierter LED-Beleuchtung.

Räumliche Objekterkennung

Auf der Interpack 2014 hat Schubert den 3-D-Scanner vorgestellt. Das Visionsystem der Top-Loading-Maschinen des Unternehmens kann mit den Informationen dieser Scanner, die auch das Höhenprofil der Produkte erfassen, ihr Volumen und – bei gleichmäßiger Produktdichte – auch ihr Gewicht ermitteln. Beide Parameter dienen als Grundlage für einen effizienten Gruppiervorgang. So können die Roboter einzelne Produktformationen so vervollständigen, dass sie innerhalb eines definierten Gewichtsbereichs liegen. Auf diese Weise lassen sich bis zu 3 % Rohstoff einsparen, die bisher verwendet werden müssen, um die gesetzlichen Vorschriften zu erfüllen.

Auch für die Stapelhöhe bzw. Stapellänge bei Hochkantablage in Schachteln ist ein Soll-Ist-Abgleich möglich, weil nach jedem Ablagevorgang die aktuell erreichte Höhe bzw. Länge erfasst wird. Ferner lassen sich mit dem 3-D-Scanner Oberflächendefekte detektieren sowie die Vollständigkeit der Produkte kontrollieren. Ein weiterer Anwendungsbereich der 3-D-Scanner ist die Priorisierung der Produktaufnahme. Mit ihrer Hilfe kann das Visionsystem der Verpackungsmaschinen feststellen, wo sich überlappende Produkte befinden. Die ersten Roboter einer Pickerlinie nehmen bevorzugt die obenliegenden Produkte auf. Somit können Produkte, die sich teilweise überlappen, verarbeitet werden. Im Ergebnis steigt die Effizienz des Pick-and-Place-Prozesses bei niedrigerem Ausschuss.

Weitere Pluspunkte der 3-D-Scanner: Sie tolerieren bis zu einem gewissen Grenzwert Bandverschmutzungen und arbeiten auch in kontrastarmen Umgebungen störungsfrei.

prozesstechnik-online.de/dei0814402

Teilen: