Die Fluitec AG, ein Unternehmen aus Winterthur, entwickelt und baut statische Mischer. Um seine Marktposition auszubauen, bietet es seit kurzem auch komplette kleine Mischanlagen an. cav sprach mit Dipl.-Ing. Alain Georg, dem Geschäftsführer des Unternehmens, und Dipl.-Chem. HTL Martin B. Däscher von der Zürcher Hochschule Winterthur.

Die Funktionsweise von statischen Mischern ist einfach: In einem Rohr befinden sich genau eingepaßte Mischelemente. Die zu mischenden gasförmigen oder flüssigen Medien gelangen mit Hilfe von Pumpen oder unter Druck in das Rohr und durchströmen die statischen Mischelemente. Dabei entstehen in Abhängigkeit von der Viskosität der Fluide laminare oder turbulente Strömungen, die den eigentlichen Mischprozeß bewirken.

Statische Mischer und ihre Vorteile

In seinem Unternehmen entwickelt und fertigt Alain Georg zusammen mit anderen jungen Ingenieuren und Studenten seit über fünf Jahren statische Mischer. Im Vergleich zu dynamischen Mischsystemen liegen für Georg die Vorteile dieser Systeme auf der Hand: In der Regel sind statische Mischer in ihren Anschaffungskosten billiger und verbrauchen deutlich weniger Energie. Da die Apparate über keine beweglichen Teile verfügen, zeichnen sie sich durch eine lange Lebensdauer aus. Eine weitere Besonderheit ist, daß sie bei gleicher Leistung deutlich weniger Platz benötigen. Dazu Georg: „Ein Unternehmen wollte seine Produktion auf statische Mischer umstellen. Bisher arbeitete man mit 25 großen Rühraggregaten. Bei gleicher Mischleistung konnten sie durch einen statischen Mischer mit einer Länge von 1 m und einem Durchmesser von 100 mm ersetzt werden.“

Statische Mischer lassen sich überall dort effizient einsetzen, wo große Stoffmengen kontinuierlich aufzuarbeiten sind. Beim diskontinuierlichen Mischen ist der Einsatz dieser Anlagen aufgrund ihrer komplizierten Anfahrphase nur bedingt möglich.

Georg betont, daß es bei den statischen Mischern keine Standardlösungen gibt. Sein Unternehmen hat 300 bis 400 Ausführungen von statischen Mischern, die für verschiedene Anwendungen entwickelt worden sind. Diese unterscheiden sich nicht nur in ihren Abmessungen und Geometrien, sondern auch hinsichtlich der Werkstoffe, aus denen sie gefertigt sind. Die Palette reicht von PTFE, PVC oder Polypropylen über verschiedene Stahlqualitäten, Titan und Tantal bis hin zu Glas und Keramik.

Die große Variationsbreite der Fluitec-Mischer ermöglicht ihren Einsatz in unterschiedlichsten Branchen, beispielsweise in der Chemie und Petrochmie, der Lebensmittelindustrie, der pharmazeutischen Industrie, der Biotechnologie, der Kunststoffverarbeitung sowie in der Abwasseraufbereitung.

Robuster CSE-Mischer

Die ersten statischen Mischer, die von Fluitec entwickelt, gebaut und vermarktet wurden, waren die der CSE-Baureihe (Abb. 2). Diese robusten, kurzen und ursprünglich aus Gußeisen gefertigten Mischelemente eignen sich besonders für Flüssigkeiten niedriger und mittlerer Viskosität. Sie lassen sich aber auch für die Begasung von Flüssigkeiten oder für die Herstellung von Dipsersionen, beispielsweise mit abrasiven Feststoffen, einsetzen. Selbst bei hochviskosen Medien zeichnen sie sich durch eine sehr gute Stabilität aus (Abb. 3).

„Die CSE-Mischer“, erläutert Georg, „bewirken eine Schichtenbildung. Das heißt, die zu mischenden Medien werden in dünnen Schichten sehr schonend übereinander geschoben. Allerdings müssen die Mischelemente äußerst genau in die Rohre eingepaßt werden, um Randzonen und damit eine Verschlechterung des Verweilzeitspektrums zu vermeiden.“

Die Viskosität der zu verarbeitenden Komponenten bestimmt die Anordnung und die Packungsdichte der Mischelemente im Rohr. Bei niedrigviskosen Medien sind sehr enge Packungen notwendig. Des weiteren haben sich hier Leerräume zwischen den einzelnen Mischelementen bewährt. Letztere bewirken eine intensive Verwirbelung der Komponenten, die in den sich anschließenden Leerräumen zu einem sehr guten Mischeffekt führen.

Vor dem Hintergrund von praktischen Erfahrungen beim industriellen Einsatz der CSE-Mischer kam es zu verschiedenen Weiterentwicklungen. Diese zielten auf eine Verbesserung des Verweilzeitspektrums, eine Verringerung des Druckverlusts sowie auf eine strömungstechnische Optimierung. Zudem stehen sie nun auch in unterschiedlichen Materialien zur Verfügung.

FSBR-Mischer mit hohemWirkungsgrad

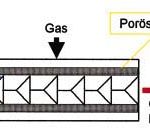

Statische Mischer eignen sich sehr gut für die Begasung von Flüssigkeiten, beispielsweise in der Abwasseraufbereitung oder Biotechnologie. In den meisten Fällen nutzt man Mischelemente aus porösen Sintermetallen, durch die Gase wie Luft, Sauerstoff oder Ozon in das vorbeiströmende flüssige Medium eingebracht werden. Ein Nachteil dieser Technologie ist, daß sich die Größe der entstehenden Gasblasen nur schwer einstellen läßt.

Fluitec hat dieses Funktionsprinzip umgekehrt (Abb. 4). Dazu Georg: „Bei den FSBR-Mischern ist das Rohr aus Sintermetall gefertigt. Der Eintrag des Gases erfolgt also über die poröse Rohroberfläche. Die zu begasende Flüssigkeit durchströmt die Mischelemente, die sich in ihrer Ausführung und Geometrie nicht von denen der CSE-Mischer unterscheiden. Die so erzeugte turbulente Strömung reißt kontinuierlich die an der Rohrwand wachsenden Gasblasen ab. Es entstehen Mikroblasen mit einem Durchmesser von 0,5 mm, die sicherstellen, daß das Gas laufend redispergiert wird.“

Die FSBR-Mischer lassen sich im Labor ebenso einsetzen wie in großtechnischen Anwendungen. Sie sind als Rohreinbau oder als Reaktoreinsatz erhältlich. Im Vergleich zu statischen Mischern konventioneller Bauart zeichnen sie sich durch einen drei- bis fünfach höheren Wirkungsgrad aus, ein Umstand, der besonders bei teuren Gasen von großer wirtschaftlicher Bedeutung ist.

Die Entwicklung und Optimierung der FSBR-Mischer sind auch ein Beweis für die erfolgreiche Zusammenarbeit mit der Zürcher Hochschule Winterthur und die finanzielle Förderung junger innovativer Unternehmen durch den Staat. Martin B. Däscher, heute wissenschaftlicher Mitarbeiter im Bereich Chemie und Biotechnologie der Hochschule Winterthur, hatte sich bereits während seines Studiums mit dem FSBR-Begasungssystem beschäftigt. Im Rahmen eines Bundesprojektes arbeitet er heute auf diesem Gebiet weiter. „Der Bund“, so Däscher, „unterstützt dieses Projekt finanziell. Voraussetzungen hierfür sind, daß das Projekt gute Marktchancen hat und dahinter ein kleines oder mittelständisches Unternehmen steckt. Letzteres muß im selben Umfang wie der Bund finanzielle Mittel oder Sachleistungen bereitstellen. Im konkreten Fall des FSBR-Begasungssystems beteiligt sich auch Novartis mit 10% an den Kosten.“

Däscher untersucht misch- und strömungstechnische Probleme am FSBR-Mischer, die zu einer Optimierung des Systems führen sollen. Hierfür entwickelt er an der Hochschule entsprechende Lösungsmodelle, die anschließend in einer von Fluitec gebauten Testanlage realisiert werden. Die Versuche mit der neuen Anlage erfolgen dann an der Hochschule. Dabei kann Däscher die teure Analysentechnik und das Personal der Hochschule nutzen.

Blasenfreies Begasenmit dem Air-Trap-Reaktor

Bei der Begasung mit dem FSBR-Mischer entstehen viele kleine Gasblasen. Diese können bei tensidhaltigen Medien eine starke Schaumbildung verursachen. Des weiteren besteht bei biotechnologischen Anwendungen die Gefahr, daß die mechanische Energie der aufsteigenden und später zerplatzenden Gasblasen die Zellen zerstört. Diese Nachteile können mit dem Air-Trap-Reaktor beseitigt werden, der eine blasenfreie Begasung ermöglicht (Abb. 5).

„Bei der Entwicklung des Air-Traps“, erklärt Georg, „haben wir auf das Prinzip der Tauchglocke zurückgegriffen. Früher versorgte diese mit Luft gefüllte Glocke die Taucher unter Wasser mit Atemluft. Der Air-Trap-Reaktor besteht aus mehreren Stufen von Tauchglocken, die mit Gas beaufschlagt werden. Ein Ventilsystem verbindet die einzelnen Tauchglocken miteinander und ermöglicht eine Zirkulation des Gases. Die blasenfreie Begasung erfolgt über ein Lösungsgleichgewicht, das sich in jeder Tauchglocke an der Grenzschicht zwischen Flüssigkeit und Gas einstellt.“

Im Vergleich zu anderen Methoden, beispielsweise die blasenfreie Begasung über Silikonschläuche, zeichnen sich die Air-Trap-Reaktoren durch einen sehr hohen Wirkungsgrad aus.

Die Zirkulation des Gases zwischen den einzelnen Tauchglocken gewährleistet seine fast 100%ige Ausnutzung. (le)

Weitere Informationen

zum CME-Mischer cav-239

zum FSBR-Mischer cav-240

zum Air-Trap-Reaktor cav-241

Mit Knete und Polystyrol zum Erfolg

Vor über fünf Jahren, im März 1994, gründete Georg mit einem Ausgangskapital von 50 000 SFr das Einmannunternehmen Fluitec. Sein Wohnzimmer wurde zum Konstruktionsbüro, die Garage zum Technikum, in dem er die aus Polystyrol und Knete gebauten Modelle der späteren CSE-Mischer testete. Über John Hopfgartner, einem Freund, entwickelten sich erste Kontakte zur Zürcher Hochschule Winterthur, die bis heute gepflegt werden und eine wesentliche Grundlage für den Erfolg des Unternehmen sind.

Bereits ein Jahr nach der Firmengründung erhielt Georg als erfolgreicher Jungunternehmer den Siska-Preis, der von einer großen Winterthurer Immobiliengesellschaft ausgeschrieben wird. Der Preis ist mit insgesamt 155 000 SFr dotiert, davon sind 100 000 SFr ein zinsloses Darlehen. „Der Siska-Preis“, erinnert sich Georg. „hat Fluitec zum einen in der Öffentlichkeit bekannt gemacht. Zum anderen brachte er Geld, das wir in eine eigene Produktionsstätte, Personal und in das Marketing unserer Produkte investierten. Außerdem ermöglichte es die Umwandlung des Unternehmens in eine Aktiengesellschaft.“

1998 erfolgte der Zusammenschluß mit der deutschen Schwing Fluid Technik AG. Das Unternehmen, das ebenfalls auf dem Gebiet der statischen Mischtechnik tätig ist, übernimmt den weltweiten Vertrieb der Fluitec-Produkte im Bereich der Kunststoffverarbeitung. „Durch den Zusammenschluß mit Schwing“, erklärt Georg, „ergibt sich für Fluitec eine höhere Grundauslastung und damit mehr wirtschaftliche Sicherheit. Außerdem haben wir durch den weltweit operierenden deutschen Partner einen besseren Zugang zu den internationalen Märkten.“

Im vergangenen Jahr erwirtschaftete das Unternehmen einen Umsatz von 1 Mio. SFr. Obwohl 1999 mit einem Einbruch bei den Auftragseingängen begann, ist Georg davon überzeugt, den Umsatz im laufenden Geschäftsjahr auf 1,7 Mio. SFr steigern zu können.

Teilen: