Die sensorlosen, vektorgeregelten Frequenzumrichter der Serie VLT 5000 sind nun auch mit Interbus-Option für Fernbus-Teilnehmer erhältlich. Sie entsprechen der Norm IEC 61158, und die Option kann auf Wunsch bereits im Werk integriert werden. Im Umrichter lassen sich auch ganze Programmabläufe hinterlegen und anwendungsabhängige Einstellparameter erstellen. Die intelligenten Umrichter haben Leistungsbereiche von 0,75 bis 500 kW.

Ralf Scharrenbach

Lösungen für antriebsspezifische Aufgaben werden oftmals auf der Grundlage intelligenter Frequenzumrichter umgesetzt. Alle zur Umsetzung der Antriebsaufgabe erforderlichen prozessrelevanten Signale sind über den Feldbus zugänglich. Auf Wunsch werden ganze Programmabläufe im Umrichter hinterlegt und anwendungsabhängige Einstellparameter erstellt, so dass der intelligente Umrichter das Zentrum der Anwendung bildet. Die herkömmliche Methode, den Motor bezüglich der Drehzahl oder des Drehmoments optimal anzusteuern, wird zunehmend als Grundvoraussetzung angesehen.

Elektromagnetische Verträglichkeit, geringe Netzrückwirkungen sowie Robustheit gegen Kurz-, Erdschluss und Überspannung müssen serienmäßig im Gerät berücksichtigt werden. So ist es keine Seltenheit, wenn der einmal ausgewählte VLT-Umrichter nach 10 Betriebsjahren immer noch seine Funktionen zuverlässig erfüllt.

HochgenaueSchlupfkompensation

Mit dem VVCplus-Verfahren von Danfoss wird die Dynamik eines Drehstrom-Asynchronmotors voll ausgeschöpft und nur noch durch die Massenträgheit des Motors begrenzt. Die hochgenaue Schlupfkompensation gewährleistet eine hervorragende Stabilität der Ausgangsfrequenz, auch bei dynamischen Lastwechseln. Durch die interne Reaktionszeit von 3 ms können alle Steuersignale, ob über Interbus, digitale/analoge Eingänge oder eine Kombination von beiden, zur schnellen und präzisen Umsetzung in die mechanische Drehbewegung genutzt werden.

Die Klartextanzeige des Frequenzumrichters VLT 5000 (Abb. 1), eine übersichtliche Menüstruktur sowie ein Quickmenü mit den wichtigsten Parametern ermöglichen auch Erstanwendern einen problemlosen Einstieg. Die Kopier- und Speicherfunktionen der Anzeige für alle Geräteeinstellungen werden nicht nur bei der Inbetriebnahme mehrerer Frequenzumrichter geschätzt. Über den Interbus hat man selbstverständlich Zugang zu allen Parametern und kann alle Funktionen realisieren. Die komplette Frequenzumrichter-Serie hat eine einheitliche Bedienoberfläche und Klemmenbelegung.

ProgrammierbareApplikationsoption

Mit der neuen Applikationsoption für Synchronisierungs- und Positionierungsaufgaben, die wie alle Optionen direkt ab Werk integriert werden kann, hat man zusätzlich die Möglichkeit, komplexe Maschinenabläufe und sämtliche Schnittstellen des Geräts in einer Macro-Sprache individuell festzulegen und beliebig zu kombinieren (Abb. 2). Damit kann oftmals auf eine übergeordnete SPS verzichtet und zum Beispiel die im Frequenzumrichter hinterlegten Technologiefunktionen über den Interbus bedient werden.

Da neben dem Interbus alle wichtigen Feldbusse unterstützt werden, bietet die Serie VLT 5000 für jeden Anwendungsfall die richtige Schnittstelle. Die Geräte bis 7,5 kW Motorleistung sind sowohl in Kompakt- als auch in Buchform verfügbar. In Kompaktgehäuseform ist die Schutzart IP 21 und IP 54 lieferbar.

Drehzahl-Synchronisierung

Das Ziel der Drehzahl-Synchronisieranwendung ist ein definiertes Strecken extrudierter Materialien, um eine optimale Zähfestigkeit und Elastizität zu erreichen. Diese Aufgabe wird mit Hilfe eines Strecksystems mit sechs Rollen gelöst, die von Elektromotoren mit unterschiedlicher Drehzahl angetrieben werden (Abb. 3). Um diesen Vorgang möglichst präzise regeln zu können, ist jeder Motor mit einem Drehgeber ausgerüstet und wird von einem Frequenzumrichter VLT 5000 gesteuert. Der Umrichter für die erste Rolle fungiert als virtueller Master, der auf eine vorgegebene Drehzahl eingestellt ist. Dieser Master dient als Referenz für die Slave-Antriebe, bei denen der Sollwert des Masters mit dem Rückführsignal ihrer Drehgeber verglichen wird.

Dieses Antriebskonzept bietet eine Vielzahl von Vorteilen. Dank der Regelkreise mit Encoder-Rückführung hat jeder Motor seine exakte Drehzahl, die sich bei unterschiedlichen Getriebeverhältnissen frei skalieren lässt. Durch den gemeinsamen Gleichspannungs-Zwischenkreis-Bus, der die Gleichspannungsleistung an alle Frequenzumrichter verteilt (DC-Buskopplung), ergeben sich hohe Energieeinsparungen. Diese Eigenschaft ist bei allen flexiblen Anwendungen sehr nützlich, bei denen einige Motoren motorisch und andere generatorisch wirken. Die Bremsleistung wird nämlich unter den Frequenzumrichtern aufgeteilt, anstatt sie in Bremswiderständen sinnlos zu verheizen.

Die Sollwerte jedes einzelnen Umrichters lassen sich leicht über parametrierbare Getriebefaktoren normieren. Dadurch erübrigt sich der Austausch von Getrieberädern bei Formatwechsel, da der Frequenzumrichter als stufenloses, elektronisches Getriebe wirkt. Das Synchronisieren von Drehzahlen findet vor allem in der Kunststoff- und der weiterverarbeitenden Industrie Anwendung, aber auch bei der Herstellung von Fasern, Metalldrähten und Gipsplatten.

Positionierung im Materialfluss

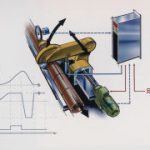

Bei Anwendungen mit Positionierung während des Materialflusses geht es um ein nahtloses Bearbeiten, beispielsweise von Kunststoffrohren am Ausgang eines Extruders. Anstelle eines Start/Stopp-Betriebs wird eine fliegende Säge von einem VLT- 5000-Frequenzumrichter mit Synchronisier- und Positionieroption gesteuert (Abb. 4).

Das ungeschnittene Rohr wird mit konstanter Geschwindigkeit auf einem Förderband transportiert. Die Rohrlänge wird mit einem Drehgeber gemessen, der das Rückführsignal dem Frequenzumrichter zuführt. Der Umrichter steuert den waagerechten Spindelmotor, der dafür sorgt, dass die Säge der Bewegung des Rohrs exakt folgt. Wenn der Zeitpunkt für das Abheben oder Absenken der Säge gekommen ist, steuert der Umrichter den Hydraulikzylinder des Schwenkarms.

Auch diese Lösung bietet zahlreiche Vorteile. Durch die hohe Schnittgenauigkeit verbessert sich die Produktqualität. Der schnelle und gleichmäßige Durchsatz erhöht die Produktivität, und aufgrund der geringeren Anzahl an mechanischen Teilen (Wellen, Ketten, Zahnräder) verringert sich der Verschleiß erheblich. Das besonders einfache Ändern von Produkt-Parametern, die sich alle von einem übergeordneten PC, einer SPS oder vom Klartext-Display des VLT 5000 aus neu programmieren lassen, gewährleistet eine hohe Flexibilität.

Das Positionieren während des Materialflusses hat sich auch beim Füllen bewegter Behälter, beim Farbspritzen und beim Bearbeiten bewegter Werkstücke hervorragend bewährt.

Zuverlässiger Schutz

Die Umrichter verfügen serienmäßig über umfangreiche konstruktive Maßnahmen, die dem Schutz des Motors, des Frequenzumrichters und auch der Netzversorgung dienen und EMV-Gesichtspunkte auch bei langen Motorleitungen praktikabel umsetzen. Dabei wurde besonderer Wert auf die Einhaltung aller einschlägigen Normen gelegt sowie ein übersichtliches Diagnosesystem geschaffen, so dass auch sporadisch auftretende Fehlerzustände sicher erkannt und beseitigt werden können.

Halle 26, Stand J34

E cav 206

Abb. 4. Beim Durchsägen des Rohres sorgt ein Frequenzumrichter VLT 5000 dafür, dass die Säge der Bewegung des Rohrs exakt folgt, und steuert das hydraulische Anheben und Absenken des Schwenkarms

Unsere Webinar-Empfehlung

Die Websession „Wasserstoff in der Chemie – Anlagen, Komponenten, Dienstleistungen“ (hier als Webcast abrufbar) zeigt technische Lösungen auf, die die Herstellung und Handhabung von Wasserstoff in der chemischen Industrie sicher machen und wirtschaftlich gestalten.

Ob effizienter…

Teilen: