Mit dem Prozesssimulationsprogramm ChemCAD lassen sich seit Jahren stationäre Prozesse der chemischen Verfahrenstechnik berechnen. Der Wunsch vieler Kunden war es aber, ganze Prozesse dynamisch zu simulieren. ChemCAD wurde daher um die Unit Operations Destillationskolonne, dynamischer Behälter, PID-Regler, Batchreaktor, Ramp-Controller und Regelventil zur dynamischen Simulation erweitert.

Dipl.-Ing. Wolfgang Schmidt

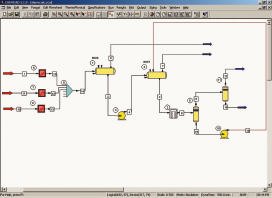

Am Beispiel des dynamischen Behälters soll die Funktion der dynamischen Simulation vorgestellt werden. Ein Fall, wie er eigentlich jeden Tag in der chemischen Produktion vorkommt: Ein Behälter wird gefüllt und entleert. Dabei werden die maximalen und minimalen Füllstände kontrolliert und entsprechende Aktionen ausgelöst. Um einen solchen Fall zu simulieren, ist in ChemCAD zunächst das Fließschema zu erstellen. Darin sind in der Mitte die beiden Behälter zu sehen, während links davon die Zuläufe mit drei Ramp-Controllern gesteuert werden. Zwischen den Ramp-Controllern und dem ersten Behälter befindet sich ein Mischer. Rechts von den Behältern ist eine Verdampfung und Kondensation dargestellt. Dazu werden die Unit Operations Flash verwendet.

Die Ramp-Controller sind so eingestellt, dass in aufeinander folgenden Zeitabschnitten unterschiedliche Mengen in die Anlage gefahren werden. Auf diese Weise lassen sich Mengenprofile ideal simulieren. An dem Mischer können bis zu sechs Ramp-Controller direkt angeschlossen werden. Der Mischer addiert diese Mengen. Vom Mischer geht der Strom in den ersten Behälter. Beginnend mit dem Füllstand zum Zeitpunkt Null steigt der Pegel in diesem Behälter kontinuierlich an, abhängig von der jeweiligen Strommenge, die durch die drei Ramp-Controller vorgegeben wird.

Behältersimulation

Dem dynamischen Behälter werden die Behälterdimensionen sowie der Füllstand zu Beginn der Berechnung mitgeteilt. Dem Regler wird der untere und der obere Füllstand mitgeteilt. Der aktuelle Füllstand des zweiten Behälters wird mit diesen Grenzwerten verglichen und entsprechende Ereignisse abgeleitet. In diesem Beispiel erfolgt das Ein- und Ausschalten der Förderung in Abhängigkeit der Grenzwertüberschreitung. Ist der untere Füllstand des zweiten Behälters unterschritten, erfolgt keine Förderung. Ist der obere Grenzwert überschritten, erfolgt die Förderung. Der erste Behälter reagiert ähnlich dem zweiten, jedoch gerade umgekehrt. Wird im zweiten Behälter die Förderung eingestellt, erfolgt diese gerade im ersten Behälter. Fördert der zweite Behälter, wird die Förderung des ersten Behälters unterbrochen. Das Zusammenwirken dieser Eigenschaften innerhalb des gesamten Fließschemas lässt sich durch die dynamische Simulation wirklichkeitsgetreu wiedergeben.

Über die drei Ramp-Controller werden verschiedene Mengen dem ersten Behälter zugeführt. Dadurch füllt sich der erste Behälter und entsprechend der Förderlogik erfolgt die Förderung in den zweiten Behälter unmittelbar. Damit ist aber die Simulation noch nicht beendet. Im Fließschema ist zu erkennen, dass die aus dem Verdampfer übrig gebliebene, nicht verdampfte Menge im Kreislauf dem zweiten Behälter wieder zugeführt wird. Dabei ist besonders interessant zu beobachten, wie sich bei einem Zweistoffgemisch die Zusammensetzung ändert. Während der dynamischen Simulation werden sowohl die Stoffdaten als auch die Phasengleichgewichte simultan berechnet. Für letzteres stehen etwa 20 aktuelle Modelle zur Verfügung.

Programmfunktionen

Zum Aufbau des Fließschemas benötigt auch der Anfänger nur wenige Minuten. Man kann dann Schritt für Schritt die Simulation durchführen und jedes Mal kontrollieren, ob das Ergebnis mit den Erwartungen übereinstimmt. Der PID-Regler ist üblicherweise zur kontinuierlichen Regelung gedacht. Das hier dargestellte Beispiel entspricht aber einem Zweipunktregelverhalten. Deshalb wurde ein selbstprogrammierter Regler verwendet, der im Fließschema das Symbol eines Taschenrechners hat. Damit lassen sich in weitem Umfang Regeleigenschaften programmieren. Die dynamische Simulation kann mit der stationären Simulation kombiniert werden, solange wenigstens eine dynamische Unit Operation die dynamische Simulation aktiviert.

So wird erreicht, dass das gesamte Fließschema dynamisch gerechnet wird. Während der Simulation werden die Ergebnisse der Ströme und der Unit Operations aufgezeichnet und grafisch dargestellt. Massen- und Energiebilanzen lassen sich in Berichtsform oder als Excel-Tabelle ausdrucken.

E cav 203

Unsere Webinar-Empfehlung

Der Webcast MTP und modulare Produktion bietet eine einzigartige Gelegenheit, mehr über die aktuellen Entwicklungen bei MTP und in der modularen Produktion zu erfahren.

Chemie- und Pharmaproduktion braucht mehr Flexibilität

In der heutigen sich schnell wandelnden Welt stehen…

Teilen: