In Ludwigshafen hat die BASF AG die mit mehr als 10 000 Loops weltweit größte Profibus-Anlage erfolgreich in Betrieb genommen. Eine Voraussetzung dafür war, daß die vollständige Integration zwischen dem Prozessleitsystem Symphony und der speziell dafür entwickelten und gefertigten Signalanpassung über den Profibus realisiert werden konnte.

Dipl-Ing. (TH) Rainer Hillebrand

Die eigensichere Signalanpassung zum Anschluss der Prozesssignale an das Leitsystem oder die programmierbare Steuerung wird immer häufiger, wie auch in diesem Fall, mit Bustechnik realisiert. Viele Anwendungen in der chemischen, petrochemischen oder pharmazeutischen Industrie werden dabei über den Profibus angesprochen. Bisher mussten zur Anpassung der Peripherie an den Master zwei separate Konfigurierwerkzeuge eingesetzt werden. Die Bedienebene der speicherprogrammierbaren Steuerung oder des Prozessleitsystems ermöglichte die Anpassung des Slaves an die Verarbeitung der Daten im Master, während die Remote-I/O-Stationen mit Software der jeweiligen Hersteller konfiguriert und parametriert wurden. Der Anwender sucht jedoch berechtigterweise nach offenen Systemen, die durch den Profibus DPV1 ab sofort verfügbar sind.

Integration von Master und Slave

Der für die schnelle Datenverarbeitung in verfahrenstechnischen Anlagen wachsende Anteil der Profibus-Installationen hat zu einer rasanten Entwicklung geführt. In der BASF-Anlage ist die vollständige Integration zwischen PLS und SPS und der Remote-I/O gelungen. Die Bedienebene des Masters erlaubt nunmehr auch das Konfigurieren und Parametrieren der Slaves. In einer gemeinsamen Datenbank des Engineering-Systems werden alle Einstellparameter gespeichert und durch Download über den Profibus DPV1 im Gateway der Busstation netzausfallsicher hinterlegt.

FDT als universelle Treibersoftware für die Prozessperipherie

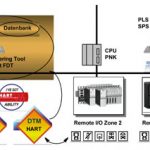

Systemhäuser und Remote-I/O-Hersteller haben unter Einbeziehung der Profibus Nutzerorganisation (PNO) und des ZVEI mit dem Field Device Tool (FDT) ein Konzept erstellt, das ähnlich wie bei einem Druckertreiber für den PC nun ein Werkzeug für die Einbindung der Bedienebene der Slaves in die Oberfläche des Masters schafft. Was bisher schon im beschränkten Umfang durch die Gerätestammdaten-Datei an Informationen zwischen Master und Slave normiert war, wird nun im FDT-Konzept durch den DTM (device type manager) erweitert, um die bequeme Einbindung aller Funktionen des Feldgerätes in das Engineering Tool des Masters herstellerunabhängig zu gewährleisten. Ein DTM beschreibt also alle Funktionen des Slaves, damit der Master diese Eigenschaften nutzen kann. Abbildung 1 zeigt die Struktur des FDT-Konzepts im Zusammenspiel der verschiedenen Software-Komponenten. In diesem Fall liefert der Hersteller der Remote I/O dem Field Device Tool (FDT) einen dazu gehörigen DTM und einen DTM für die Behandlung von Hart-Protokollen über den Profibus DPV1, während die Hersteller der Hart-Feldgeräte ihrerseits DTMs für die individuelle Bedienung ihrer Transmitter und Regler bereitstellen. Da jeder Hersteller unter Einhaltung der anerkannten Regeln sein Produkt selbst beschreibt, sind auch die individuellen Eigenschaften der Produkte dem Anwender zugänglich und nicht nur einige allgemeingültige Grundparameter. So werden alle Feldgeräte vom intelligenten Sensor und Aktor bis hin zur Remote I/O durch DTMs erfasst.

Der Anwender findet sich beim Einsatz verschiedener Produkte schnell in der jeweiligen Bedienung zurecht, da der Wiedererkennungseffekt ähnlich wie bei Microsoft Windows zu einer beinahe selbsterklärenden Bedienoberfläche führt. Die Bedienung mit dem Engineering Tool des Leitsystems oder der SPS setzt sich also beispielsweise aus den in Abbildung 1 gezeigten Bausteinen zusammen. Dabei werden folgende Informationen zwischen Master und Slave ausgetauscht:

• Gerätetyp,

• Parameter,

• Kommunikationseinstellungen,

• Kalibrier- und Einstelldaten,

• Konfigurationsdaten und

• Diagnosefunktionen.

Auch die Plausibilisierung der Parameter ist in diesem Konzept vorhanden.

Alle Daten werden in allen Phasen der Planung, Inbetriebnahme und während des Betriebs im Master verwaltet und stehen in der Datenbank auch anderen vom Master betreuten Softwarewerkzeugen zur Verfügung. Die aus der Vergangenheit bekannten unterschiedlichen Werkzeuge für die Parametrierung in Master und Slave werden so durch ein gemeinsames Softwaretool ersetzt. Die bisher verwendete GSD-Datei des Profibus bleibt erhalten, wird aber nur noch von dem Anwender selbst eingebunden, der keinen DPV1-Master einsetzen kann. Die neue GSD-Datei des DPV1 wird vom FDT automatisch erkannt.

Kompatibilität von Profibus DP und DPV1

Das FDT-Konzept wurde bei der Weiterentwicklung des Profibus berücksichtigt. Der um einige wesentliche Eigenschaften erweiterte Profibus DPV1 ist dabei vollständig kompatibel zum Profibus DP. Damit ist sichergestellt, dass DPV1-Feldstationen an einem bereits bestehenden Profibus DP genauso arbeiten, wie ein vorhandener DP-Slave an einem DPV1-Master. Alle Vorteile des DPV1-Konzepts kann der Anwender jedoch wie hier in der BASF-Anlage nur nutzen, wenn sowohl Master als auch Slave die DPV1-Eigenschaften besitzen.

Der Profibus DPV1 bietet zusätzlich zum zyklischen Datenverkehr des Profibus DP auch azyklische Dienste an, die es erlauben, Parameter- und Konfigurationsdaten zwischen Master und Slave auszutauschen. Während beim zyklischen Datenverkehr die zu einem Teilnehmer gehörenden Telegramme immer die gleiche Struktur und Länge haben, wird der Datenaustausch des DPV1-Protokolls von einem festen Pufferbereich geprägt, in den bei Bedarf Datentelegramme eingefügt werden, die für die Parametrierung und Konfigurierung wichtig sind (Abb. 2).

Hart-Kommunikationund Profibus DPV1

Die neuen Eigenschaften des Profibus DPV1 eröffnen nun auch die Möglichkeit, Hart-Telegramme über den Systembus zu leiten. In Abhängigkeit von den im Leitsystem unterstützten Funktionen können auf diesem Weg vorhandene Feldgeräte mit dem Hart-Protokoll angesprochen werden. Damit wird dieselbe Funktionalität erreicht, die sonst nur der Profibus PA bietet. Die Hart-Signale werden in den Transmitterspeisekreisen der Remote-I/O-Module in bewährter Technik auf das 4…20mA-Messsignal aufmoduliert (Abb. 3).

Die eingesetzten Buskoppler sind durchlässig für sämtliche Hart-Daten. Damit sind auch gerätespezifische Informationen über den Profibus für alle Hart-Feldgerätehersteller abrufbar, die dem FDT ihr Hart DTM zur Verfügung stellen.

Montage im explosions-gefährdeten Bereich

Die neuen Profibus-Baugruppen greifen auf die seit Jahren bewährten Elektronikmodule dieser Remote I/O zurück, die für die Montage in Zone 2 und in einer besonders robusten Bauform auch in Zone 1 nach Atex bescheinigt sind. Der schnelle Profibus wird in dieser Anwendung in der Schutzart „erhöhte Sicherheit“ angeschlossen, um ihn im explosionsgefährdeten Bereich einsetzen zu können. Alle Module einschließlich der Netzgeräte sind unter Spannung steckbar. So ist eine wichtige Voraussetzung für die Aufrechterhaltung des Betriebs auch bei Wartungsarbeiten für den Anwender BASF erfüllt.

Im Servicefall können Module ohne Nacharbeit ausgetauscht werden, da das Gateway die Funktion des Vorgängers automatisch auf das neue Modul überträgt. Damit sind Verwechslungen ausgeschlossen. Die hohe Verfügbarkeit der redundant aufgebauten Anlage trägt zusammen mit den einzeln galvanisch getrennten Kreisen zu der vom Planungsteam konzipierten Zuverlässigkeit bei.

Halle 9.1, Stand H25-H28

E cav 287

Unsere Webinar-Empfehlung

Die Websession „Wasserstoff in der Chemie – Anlagen, Komponenten, Dienstleistungen“ (hier als Webcast abrufbar) zeigt technische Lösungen auf, die die Herstellung und Handhabung von Wasserstoff in der chemischen Industrie sicher machen und wirtschaftlich gestalten.

Ob effizienter…

Teilen: