Seit ihrer Entwicklung in den siebziger Jahren haben sich die selbstreinigenden Wärmeaustauscher in vielen problematischen Anwendungen bewährt. Heute kann diese Technologie unter anderem auch wirtschaftlich in Wärmeaustauschern mit Verdampfung in den Rohren und in sehr großen Wärmeaustauschsystemen eingesetzt werden.

Dr.Ir.Ing. Dick G. Klaren M.Sc.

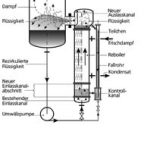

Diese selbstreinigende Wärmeaustauschtechnologie basiert auf einer Wirbelschicht von Teilchen, die durch die Rohre eines vertikalen Mantel-Rohr-Wärmeaustauschers zirkulieren.

Urprünglich für den Einsatz in der Meerwasserentsalzung entwickelt, ließen mehrere Jahrzehnte technologischen Fortschritts den modernen selbstreinigenden Wärmeaustauscher zur idealen Lösung für die meisten stark verschmutzenden Flüssigkeiten heranreifen. Auch bestehende Systeme können mit relativ niedrigem Kostenaufwand umgerüstet werden.

Einsatz in Abwasserverdampfern

Ein Einsatzgebiet der selbstreinigenden Wärmeaustauschtechnologie liegt in der Entsorgung verschiedener Abwässer. Stark verschmutztes Abwasser wird beispielsweise in einem einstufigen Zwangumlaufverdampfer bei einer Temperatur von etwa 200 °C und einem Druck von 12 bis 16 bar konzentriert und der Brüdendampf dieses Verdampfers direkt für die Produktion eingesetzt. Die für die Verdampfung benötigte Wärme führt man dem Heizkörper der Verdampferstufe entweder mittels Wärmeträgeröl oder höherem Dampfdruck zu. In vielen Fällen kann das Konzentrat ohne Schwierigkeiten verbrannt werden. Der große Vorteil dieses Verfahrens liegt darin, daß die Heizenergie, die ansonsten zur Erzeugung der gleichen Menge Dampf aus dem Kesselspeisewasser eingesetzt werden müßte, nunmehr in einem Verdampfer mit einem selbstreinigenden Wärmeaustauscher für sowohl Dampfproduktion als auch, im Falle von Verbrennung des Konzentrats, für die nutzbringende Entsorgung von Abwasser angewendet wird.

In den meisten Fällen konnte ein Verdampfer für die Aufkonzentrierung von Abwasser, der mit einem konventionellen Wärmeaustauscher versehen war, nur Brüdendampf bei niedrigen Temperaturen und niedrigem Druck produzieren, um starke Verschmutzung der Wärmeaustauschfläche zu verhindern. Im allgemeinen ist der Dampf von solch niedrigen Temperaturen für eine Weiterverwendung unbrauchbar.

Bei der Dampfproduktion

Man zieht in Erwägung, den selbstreinigenden Wärmeaustauscher mit Verdampfung in den Rohren auch in der Produktion von Einspritzdampf für erhöhte Ölrückgewinnung anzuwenden. Das stark verschmutzende Wasser, das von Ölquellen produziert wird, könnte dann direkt im Verdampfer ohne teuere Wasseraufbereitung benutzt werden. Verschiedene große Ölgesellschaften zeigen Interesse für diese potentielle Anwendung.

Derzeit läuft die Untersuchung einer Dampferzeugeranlage mit selbstreinigenden Wärmeaustauschern, die 294 Tonnen Dampf pro Stunde mit einem Druck von 45 bar produziert. Die benötigte Wärme kommt vom Abgas großer Gasturbinen. Für einen energieeffizienteren Betrieb sind die selbstreinigenden Wärmeaustauscher mit Rippenrohren versehen.

Die chemische Zusammensetzung des produzierten Wassers läßt den Gebrauch von Stahl zu. Die Gesamtdampfproduktion findet in drei Einheiten statt, die jeweils aus einer Gasturbine und einem Dampferzeuger bestehen, die eine Dampfproduktion von 98 Tonnen pro Stunde leisten.

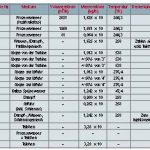

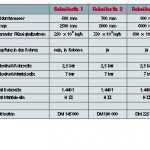

Abbildung 1 zeigt das vereinfachte Prozeßablaufdiagramm eines Dampferzeugers und Tabelle 1 die zugehörigen Prozeßdaten. Typische Merkmale dieser Installation sind zum einen die Trennung der Abgasströmung in zwei Strömungen, die das Wärmeaustauschrohrbündel von entgegengesetzten Seiten kreuzen, und zum anderen die Rohrfeldanordnung, die in rechteckigen Einlaß- und Auslaßkanälen mündet. Diese Konzeption soll den Druckabfall und den daraus resultierenden Kraftverlust der Gasturbine minimieren, da die Betreibung der Turbine empfindlich für Gegendruck ist. Die Konstruktion hat den Vorteil, daß eine fast gleiche Wärmebelastung zu jedem Rohr hin gewährleistet ist. Ein weiteres Merkmal der Installation ist der Ablaß der Abfuhr, die zusammen mit dem produzierten Dampf in das Injektionsloch geleitet wird.

Es ist sehr wichtig, daß die ungelösten Festkörper, die im System produziert werden, aus feinen Kristallen bestehen, die leicht mit der Abfuhr mitströmen. Dies kann durch Mischung des kalten Feeds mit der Umwälzmenge in einer eigenen Mischkammer realisiert werden. Außerdem soll die Bildung von Ablagerungen an den Behälterwänden und den Rohrleitungen verringert werden, so daß solche Ablagerungen nicht als große Stücke während des Betriebes abbrechen und Probleme im Umlauf der Strömung durch den Wärmeaustauscher verursachen. Bei der Auslegung des Dampferzeugers wurden Maßnahmen getroffen, um großen Fragmenten in der Umlaufströmung vorzubeugen. Die wichtigsten mechanischen Daten für die Auslegung des Wärmetauschers gibt Tabelle 2 an. Aufgrund der Ergebnisse dieser Untersuchung entschieden sich zwei große Ölgesellschaften, Pilotanlagen als weiteren Schritt zur Realisierung von Großdampferzeugern zu bauen. In einer der Pilotanlagen wird Dampf mit einem Druck von 45 bar produziert, in der anderen steigt der Dampfdruck sogar bis zu 100 bar an.

Sehr große Wärmeaustauschsysteme

Der Bau von selbstreinigenden Wärmeaustauschern wird für neue Anlagen in Küstengebieten der Karibik und des Mittleren Ostens, wo kaum Frischwasser für Kühlzwecke verfügbar ist, in Erwägung gezogen. Theoretisch bringt in diesen Gebieten das Meerwasser die beste Wärmesenke mit sich. Meerwasser-Wärmeaustauscher unterliegen jedoch sowohl sehr starker biologischer Verschmutzung als auch der Sedimentationsverschmutzung. Die Anwendung des selbstreinigenden Wärmeaustauschers als Kreislaufkühler ist hier das Mittel der Wahl. Der Hauptzweck der Anwendung von Kreislaufkühlern besteht darin, das Strömen von Meerwasser in einer Vielzahl von Anlagekühlern zu vermeiden. Dadurch konzentrieren sich die Korrosions- und Verschmutzungsprobleme in einigen sehr großen meerwassergekühlten Kreislaufkühlern, die verantwortlich sind für die Kühlung der durch die gesamte Anlage strömenden Kreislaufflüssigkeit.

Normalerweise besteht diese Kreislaufflüssigkeit aus konditioniertem Wasser, das weder die Mantelseite der Kreislaufkühler noch die der Wärmeaustauscher in der Anlage verschmutzt oder korrodiert. Auch die Verbindungsleitungen, die Pumpen, die Ventile usw., die sich im sauberen Kältemittelkreislauf zwischen den Kreislaufkühlern und den Wärmeaustauschern in der Anlage befinden, verschmutzen oder korrodieren nicht.

Selbstreinigende Kreislaufkühler haben den Vorteil, daß sie die Verschmutzungsprobleme lösen, die vom Meerwasser infolge der Zirkulation der reinigenden Teilchen durch die Rohre verursacht werden. Damit verringert sich auch das Korrosionsrisiko, was wiederum den Einsatz billigerer Werkstoffe, z.B. Duplex statt Titanium, ermöglicht.

Die Prozeßbedingungen für diese spezielle Anwendung sind:

• Wärmebelastung: 460 MW

• Kreislaufwasserströmung: 40 000 m3/h

• Kreislaufwassertemperatur ein/aus: 43,9 / 33,9 °C

• Meerwasserströmung: 80 000 m3/h

• Meerwassertemperatur ein/aus: 26,7 / 31,7 °C

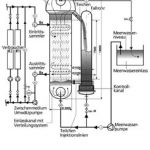

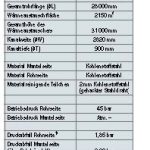

Aus Umweltgründen wurde die Erhöhung der Meereswassertemperatur auf 5 °C beschränkt, daher die starke Meerwasserströmung. Um diese Wärmeleistung erzeugen zu können, wurden vier parallel laufende Kühler ausgewählt. Das vereinfachte Prozeßablaufdiagramm und die Konfiguration einer dieser Kühler zeigt Abbildung 2. Tabelle 3 gibt die spezifischen mechanischen Auslegungsdaten an.

Der Druckabfall an der Rohrseite aufgrund des Wirbelschichtgewichtes der reinigenden Teilchen und der hydraulischen Verluste beträgt nur 0,35 bar. Eine Position des Auslaßkanales des Kühlers über dem Meeresspiegelniveau würde völlige Vakuum-Gegebenheiten im Auslaßkanal und einen Zusammenbruch in der Strömung aufgrund von Dampfverriegelung schaffen. Es ist aber möglich, den Kühler in eine Grube mit einer Tiefe von 6 m unter dem Meeresspiegel zu positionieren. Dies verhindert eine Dampfverriegelung und ermöglicht es, den Kühler mit seinem sehr niedrigen Druckabfall an der Rohrseite zu betreiben.

Die Reinigung der Rohrinnenwand erfolgt durch 3 mm große Festteilchen aus Glas oder Keramik. Die reinigenden Festteilchen werden vom unteren Abschnitt des Fallrohrs, d. h. des Kontrollkanals, durch sechs Injektionslinien mit regelbaren Strömungen in den Einlaßkanal transportiert.

Die Teilchenmenge, die im Reinigungsprozeß gebraucht wird, kann mittels Variierung des Kontrollstroms durch Linie 1B beeinflußt werden.

Diese selbstreinigende Technologie garantiert eine perfekt saubere Oberfläche für alle Rohre. Der Kreislaufkühler kann kontinuierlich, ohne zwischenzeitlige Reinigungen, mit einer Wärmedurchgangszahl von 2000 W/m2K oder sogar höher betrieben werden.

Niedrige Kosten im Umrüstungsfall

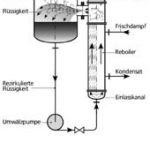

Konventionelle vertikale Reboiler (Abb. 3), die starker Verschmutzung unterliegen, können relativ kostengünstig zu einer selbstreinigenden Konfiguration umgerüstet werden (Abb. 4). Dabei lassen sich folgende Anforderungen erfüllen:

• Die Prozeßparameter der originalen Installation, d. h. Strömung, Flüssigkeitsgeschwindigkeit in den Rohren, Verdampfung in den Rohren oder zurückgedrängte Verdampfung in den Rohren mit Entspannungsverdampfung in die Kolonne werden beibehalten und ebenso

• der bereits installierten Pumpen.

• Die Verbindung des Reboilers mit der Kolonne bleibt bestehen.

• Die reinigenden Teilchen lassen sich während des Betriebes entfernen, falls die Umrüstung das Verschmutzungsproblem nicht genügend reduzieren würde.

• Die Umrüstung sollte innerhalb des verfügbaren Raums durchgeführt werden.

Die Beispiele in Tabelle 4 geben einen Einblick in die anfallenden Umrüstungskosten.

Weitere Informationen cav-259

Unsere Webinar-Empfehlung

Die Websession „Wasserstoff in der Chemie – Anlagen, Komponenten, Dienstleistungen“ (hier als Webcast abrufbar) zeigt technische Lösungen auf, die die Herstellung und Handhabung von Wasserstoff in der chemischen Industrie sicher machen und wirtschaftlich gestalten.

Ob effizienter…

Teilen: