In den letzten Jahren ist das Umweltbewusstsein der Bevölkerung deutlich gewachsen. Maßnahmen zur Energieeinsparung werden gefordert. Neben den privaten Haushalten kommt gerade der Industrie hier eine wichtige Rolle zu. Durch die internationalen Umweltkonferenzen der letzen Jahre in Rio de Janeiro, Kioto und Buenos Aires wurden Forderungen laut, die unmittelbar den industriellen Energiebedarf betreffen und eine Reduzierung des CO2-Ausstoßes fordern.

Volker Jennessen

Elektromotoren als mechanisch-elektrische Energiewandler nehmen eine Schlüsselrolle im internationalen Energiebedarf ein. Applikationen wie Pumpen, Kompressoren, Kältemaschinen und die Fördertechnik sind zwangsläufig mit dem Einsatz von Elektromotoren verbunden. In den privaten Haushalten erfordern tagtägliche Selbstverständlichkeiten wie die Versorgung mit Trinkwasser oder Erdgas genauso zwangsläufig den Einsatz eines Elektromotors, wie in Industrie und Handwerk das Betreiben einer Werkzeugmaschine oder eines Kranes. Auch durch zukünftige Innovationen oder neue Möglichkeiten der Energieerzeugung wird sich an der Wichtigkeit dieses Antriebes wenig ändern. Durch konsequente, optimierte Antriebstechnik könnte nach ZVEI-Erhebungen ein Energie-Einsparpotential von ca. 20 TWh realisiert werden, was der Kapazität von ca. acht fossilen Kraftwerksblöcken pro Jahr entspricht. Der CO2-Ausstoß ließe sich somit um bis zu 11 Mio. Tonnen reduzieren.

Drehstromasynchronmotor

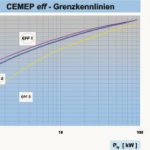

Der Drehstromasynchronmotor mit Käfigläufer ist die verbreitetste Antriebsmaschine. Dies ist auf den relativ einfachen Aufbau, den geringen Wartungsaufwand und die hohe Lebensdauer zurückzuführen. Aufgrund von Untersuchungen verständigte sich der europäische Herstellerverband Cemep, European Committee of Manufacturers of Electrical Machines and Power Electronics, mit der zuständigen Generaldirektion Energie der europäischen Kommission, eine Klassifizierung von Elektromotoren einzuführen. Danach werden Drehstromasynchronmotoren im Leistungsbereich zwischen 1,1 und 90 kW – ausschließlich 2- und 4-polige Motoren – in drei sogenannte Effizienzklassen eingeteilt. Zur Klassifizierung wurden drei Grenzkurven festgelegt (Abb. 1), wobei die Hersteller die Einhaltung der geforderten Grenzwerte durch eine Herstellererklärung bescheinigen. Hierzu wurden zahlreiche Randbedingungen wie z. B. das Messverfahren zur Wirkungsgradbestimmung gemäß DIN EN 60034-2 (IEC 34-2) genau festgelegt. Diese Wirkungsgradklassen werden mit Hilfe geschützter Logos gekennzeichnet. Die Kennzeichnung erfolgt auf dem Motorleistungsschild sowie in den Katalogen der Hersteller. Ausschließlich europäische Hersteller, die sich diese Verpflichtung auferlegt haben, sind berechtigt, die Logos zu verwenden. Ziel der Vereinbarung ist es, die Zahl der sogenannten eff3-Motoren bis zum Jahr 2003 um mindestens 50% zu reduzieren.

Notwendige technischeMaßnahmen

Höhere Wirkungsgrade lassen sich durch optimierte Maschinenauslegungen erzielen. Dies ist vornehmlich eine Frage der Qualität und der Menge des eingesetzten Aktivmaterials. Auslegungen mit niedrigeren Betriebstemperaturen und größeren Aktivteilen, wie Ständerblechpaket und Läufer, sind erforderlich und somit ein erhöhter Einsatz von Kupfer in der Ständerwicklung und Aluminium oder ebenfalls Kupfer im Läuferkäfig. Gewählte mechanische Abmessungen, wie z. B. die Größe des Luftspaltes zwischen Ständerblechpaket und Läufer, spielen eine wesentliche Rolle. Hier muss sorgfältig abgewogen werden, ob die Maßnahme zur Optimierung noch im rechten Verhältnis zum erzielbaren Nutzen steht. So kann beispielsweise eine Verkleinerung des Luftspaltes zu einer Wirkungsgradverbesserung führen, andererseits entstehen aufgrund der schärferen Fertigungstoleranzen höhere Kosten.

Verluste des Drehstromasynchronmotors

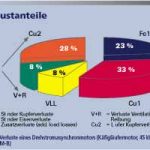

Die Verluste in der Asynchronmaschine treten hauptsächlich in Form von Wärmeverlusten in verschiedenen Bereichen auf. Aus diesem Grund ist eine Maschinenauslegung mit niedrigeren Betriebs- und Wicklungstemperaturen notwendig. Positiver Nebeneffekt ist, dass hierdurch gleichzeitig die Lebensdauer der Maschinen erhöht wird. Abbildung 2 zeigt, wo die Verluste in der Asynchronmaschine entstehen.

Pauschal kann man sagen, dass eine Wirkungsgradoptimierung zwangsläufig mit erhöhtem Materialeinsatz verbunden ist. Damit ein Motor den Anforderungen der Effizienzklasse eff1 entspricht, ist ein Mehraufwand an Material von bis zu 25% erforderlich. Damit ist ein größerer Kostenaufwand in der Produktion und zwangsläufig auch ein höherer Motorpreis verbunden. Dies schreckt zunächst viele Betreiber oder Industrieeinkäufer ab, betrachtet man jedoch die Betriebskosten, so ist rasch klar, dass sich optimierte Maschinen schnell amortisieren (Abb. 3). Bereits ab ca. 4000 Betriebsstunden pro Jahr lohnt sich nach einfacher Überschlagsrechnung der Einsatz eines eff1-Motors, ein eff2-Motor bereits nach 2000 h pro Jahr. Abbildung 4 zeigt ein Beispiel einer Erhebung über die anteiligen Gesamtkosten eines Motors und dem entsprechenden Anschaffungspreis. Für jede Mark, die in den Kauf eines Elektromotors investiert wird, gibt man später abhängig vom jeweiligen Wirkungsgrad bis zu 100 DM für den Betrieb des Motors aus. Gerade dem Endverbraucher wird somit die Möglichkeit gegeben, Einsparpotenziale auf einfache Art zu nutzen. Bereits bestehende, in Betrieb befindliche Anlagen lassen sich durch Umrüstung optimieren, da Motoren der eff-Klassen bezüglich ihrer Anschlussabmessungen nach IEC genormt sind und somit leicht vorhandene, ältere Motoren ersetzen können.

Hohe Wirkungsgrade

Bei der aktuellen Entwicklungsreihe KA7 von Schorch handelt es sich um Drehstromasynchronmotoren mit Käfigläufer (Abb. 5). Die Wirkungsgrade dieser Motoren erfüllen die höchsten Anforderungen der Wirkungsgradklassifikation eff1 – z. T. werden die geforderten Wirkungsgrade sogar deutlich überschritten. Neben dem spezifizierten Leistungsbereich der eff-Klassifizierung (1,1 bis 90 kW) sind diese Motoren in den Achshöhen 63 bis 560 mm in nahezu jeder beliebigen Nennspannung und Frequenz lieferbar. Die Motoren basieren auf dem Kühlkonzept oberflächengekühlter Motoren, Kühlart IC411. Robuste Bauteile wie Gehäuse, Lagerschilde und Anschlusskästen aus Grauguss erlauben vielfältige Modifikationsmöglichkeiten und anwenderspezifische Antriebslösungen. Motoren der Baureihe KA haben sich in unterschiedlichsten Einsatzfällen unter härtesten Bedingungen in extremen Klimazonen bewährt. Diese Motoren stellen eine ideale Antriebslösung für vielfältige Anwendungen im Maschinenbau, bei Antrieb von Kompressoren und Pumpen in der chemischen Industrie oder in der Fördertechnik dar.

Halle 26, Stand M34

E cav 205

Unsere Whitepaper-Empfehlung

Wasserstoff gilt als Schlüssel für die Dekarbonisierung der Chemieindustrie. Doch die Nutzung des vermeintlichen Hoffnungsträgers Hydrogen birgt auch Gefahren und stellt die Branche vor neue Herausforderungen, die das gratis Whitepaper „H2 wie Hoffnungsträger?“ näher für Sie…

Teilen: