SPS und PLS haben sich in der Prozeßtechnik etabliert. Sind die Steuerungen zum Ex-Schutz in der Schaltwarte installiert, treten jedoch lange Wege zwischen Stellgeräten und Auswerteelektronik auf. Durch den Einsatz von Bussystemen läßt sich der damit verbundene Aufwand reduzieren.

Walter Hein

Der Einsatz von Bussystemen in der Verfahrenstechnik ermöglicht Kosteneinsparungen und eine erhöhte Effizienz. Der Grund, warum die großen Anwender der Prozeßautomatisierung bisher beim Einsatz von Bussystemen zögern liegt wohl darin, daß offene Bussysteme, die den speziellen Anforderungen der Ex-Installation genügen, noch nicht lange zur Verfügung stehen. Zwar gab es immer wieder proprietäre Lösungen, zum Beispiel sensoplex Ex aber diese waren für einen flächendeckenden Einsatz nicht zu verwenden. In den letzten Jahren wurden große Anstrengungen unternommen, Bussysteme für die Verfahrenstechnik zu spezifizieren und zu entwickeln. Leider ist es auch hier nicht gelungen, sich auf einen Standard zu verständigen. So wird auf der zentraleuropäischen Seite Profibus-PA und auf der anglophilen Seite Foundation Fieldbus favorisiert. Beide ermöglichen den direkten Anschluß von Feldgeräten im Ex-Bereich, allerdings mit starken Restriktionen. Es lassen sich maximal 10 Teilnehmer in einem Segment betreiben.

Außerdem ist die zulässige Baudrate so niedrig, daß die Einbindung von binären Feldgrößen, wie induktive Sensoren oder Magnetventile, die im allgemeinen eine schnelle Reaktionszeit verlangen, nur in wenigen Ausnahmefällen gelingt. Eine sinnvolle Ergänzung bieten die nun vermehrt angebotenen Ex-Remote I/O-Systeme. Das System Excom bietet zum Beispiel Anschlußmöglichkeiten für bis zu 128 binäre oder 64 analoge Feldgeräte direkt im Ex-Bereich. Als Kommunikationsschnittstelle zu SPS und PLS dienen schnelle Bussysteme wie Profibus-DP, so daß Reaktionszeiten im Millisekundenbereich möglich sind.

Herkömmliche Installation

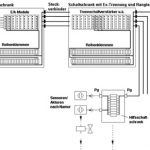

Bei der typischen Installation in einem Chemiewerk (Abb. 1) befinden sich in den Schalträumen das Prozeßleitsystem, eine unterlagerte SPS, eine Rangierung, die Ex-Trennung sowie die Klemmenebene. In der Anlage selbst sind die Unterverteilungen und die Klemmenkästen untergebracht.

Das Prozeßleitsystem ist direkt mit den Schaltwarten verbunden und regelt den gesamten verfahrenstechnischen Prozeß. Unterlagerte Steuerungen dienen im allgemeinen als E/A-Ebene oder arbeiten eventuell auftretende schnelle Prozesse ab. Die Rangierung verteilt die Feldanschlüsse auf die E/A-Ebene der Steuerungen. Durch diese zusätzliche Verdrahtungsebene lassen sich Feldanschlüsse leicht umlegen, Verzweigungen ausführen und die gesamte Installation neu arrangieren. Die Ex-Trennung wird in Europa vorrangig durch die Schutzart Eigensicherheit (Ex i) erreicht. Die elektronisch begrenzte Leistung stellt dabei sicher, daß kein zündfähiger Funke in den explosionsgefährdeten Bereichen entsteht. An den so abgesicherten Geräten und Leitungen kann jederzeit gearbeitet werden, ohne besondere Vorkehrungen treffen zu müssen. Die Leistung der einzelnen Feldgeräte ist jedoch so stark eingeschränkt, daß sie für den ordnungsgemäßen Betrieb der Feldgeräte ausreicht, Reserven jedoch nicht vorhanden sind. Werden größere Leistungen benötigt, so müssen andere Zündschutzarten wie Erhöhte Sicherheit (Ex e), Druckfeste Kapselung (Ex d) oder Vergußkapselung (Ex m) eingesetzt werden. Dadurch entfällt die elektronische Ex-Trennung im Schaltraum. Vor jeder Wartung oder Erweiterung der Geräte und Leitungen ist entweder die Energieversorgung abzuschalten oder ein „Feuerschein“ zu beantragen. Dieser wird für eine begrenzte Zeit ausgestellt, in der garantiert keine zündfähigen Gase, Stäube und Ähnliches in der Anlage vorhanden sein dürfen.

Die Klemmenebene dient zum Anschluß der aus dem Feld kommenden Signalleitungen. In den Unterverteilungen werden mehrere Signalleitungen zusammengeführt und durch Stammleitungen (Multicore Kabel) mit dem Schaltraum verbunden. Als erste Verdrahtungsebene in der Anlage dienen Klemmenkästen. Hier wird direkt vor Ort das Feldgerät angeschlossen, so daß im Reparaturfall ein schneller Wechsel vollzogen werden kann.

Einrichtung und Planung

Der Aufwand, der bei dieser Installation betrieben wird, ist sehr groß. So benötigt man zum Anschluß eines Namur-Sensors zusätzlich zu dem binären 24-VDC-Eingang der Steuerung einen Namureingang mit Ex-Trennung und einen binären 24-VDC-Ausgang. Das bedeutet, um einen einfachen Positionsmelder anzuschließen, bedarf es in der Prozeßautomatisierung im Vergleich zur Fabrikautomatisierung eines weiteren Ausgangs und eines Eingangs. Zum Anschluß eines einzigen Feldgerätes bei der Ex-Installation sind bis zu 18 Klemmstellen (Abb.2) notwendig. Auf der Seite der Planung sind umfangreiche Zeichnungen durchzuführen, die mit jeder zusätzlichen Klemmstelle immer komplexer werden. Zusammenfassend läßt sich feststellen, daß ein extremer Aufwand und damit verbunden hohe Kosten bei der Installation im Ex-Bereich vorhanden sind.

Vorteile des Bussystems

Ein Beispiel für zukünftige Bustechnologie im Ex-Bereich ist Excom (Abb. 3). Das Excom-System wird direkt im Ex-Bereich installiert und über Profibus-DP mit dem PLS verbunden. Dadurch entfallen die aufwendige Verkabelung, sowie die Ex-Trennung und die Rangierung. In Schutzart IP 20 ausgeführt, bietet Excom den Anschluß aller herkömmlichen Feldgeräte direkt im explosionsgefährdeten Bereich. Das System erfüllt alle speziellen Anforderungen der Prozeßautomatisierung wie erhöhte Verfügbarkeit, Ex-Schutz, durchgängige HART-Parametrierung über den Bus und der Austausch der Module im laufenden Betrieb, das sogenannte Hot Swapping. Über ein Gateway eigensicher an übergeordnete Bussysteme wie Profibus-DP oder Foundation Fieldbus (i.V.) angekoppelt, lassen sich bis zu 128 binäre oder 64 analoge Feldgeräte unter einer Busadresse mit dem Prozeßleitsystem verbinden. Alle Module bieten zum Prozeß eine EEx ia Schnittstelle, so daß keine weiteren Schutzmaßnahmen zur Sicherstellung des Ex-Schutzes ergriffen werden müssen. Die binären Eingänge lassen sich wahlweise als Ausgänge konfigurieren und umgekehrt. Damit paßt sich Excom optimal der Applikation an, nicht benutzte E/A Schnittstellen werden vermieden.

Die Funktionalität und das breite Produktspektrum erleichtern die Installationen in explosionsgefährdeten Bereichen und führen zu einer Reduzierung der Ausrüstungskosten.

Halle 14, Stand A03/04

Weitere Informationen cav-203

Leistungen des Remote I/O-Systems Excom:

• Eigensichere Gateways zur Ankopplung an Profibus-DP,

• Ex-geschützte 24 VDC und 115/230VAC Netzteile,

• hohe Verfügbarkeit durch optionale Redundanz der Netzteile und der Gateways,

• durchgängige HART-Parametrierung vom Prozeßleitsystem bis zum Feldgerät,

• 128 binäre oder 64 analoge Kanäle unter einer Profibus-Adresse, mit Zykluszeiten 5 ms,

• flexible binäre E/A-Struktur durch programmierbare Wirkrichtung,

• automatische Anpassung der Ausgänge an die Ventilleistungen im Bereich von 10 bis 24 V,

• aktive und passive analoge E/A

(0/4-20 mA) mit HART-Durchgängigkeit oder galvanischer Trennung,

• Temperatureingänge für Pt und Ni100 sowie für die unterschiedlichsten Thermoelemente und

• schnelle Zähler für Reaktionen im Mikrosekundenbereich.

Unsere Webinar-Empfehlung

Die Websession „Wasserstoff in der Chemie – Anlagen, Komponenten, Dienstleistungen“ (hier als Webcast abrufbar) zeigt technische Lösungen auf, die die Herstellung und Handhabung von Wasserstoff in der chemischen Industrie sicher machen und wirtschaftlich gestalten.

Ob effizienter…

Teilen: