Die Verdrahtung verfahrenstechnischer Anlagen bedeutet aufgrund der Vielzahl von Sensoren und Aktoren einen erheblichen Zeit- und Arbeitsaufwand. Mit den Bus- und Interfacekomponenten von Phoenix Contact vereinfacht sich die Installation Ex- und Nicht-Ex-geschützter Komponenten.

Dipl.-Ing. Paul Maluck

Wirtschaftlichkeit bei der Gestaltung des Signaltransfers in verfahrenstechnischen Anlagen stellt ein unbedingtes Muß in der heutigen Zeit dar. Kompakte und übersichtliche Anordnungen gewährleisten niedrige Anschaffungskosten und einen geringen Platzbedarf. Zudem reduzieren sie Planungs- und Dokumentationsaufwand, erleichtern die Fehlerdiagnose und führen zu einer höheren Verfügbarkeit der Anlage. Innovative Produkte für Rangierung, Signalanpassung und serielle Signalübertragung im Feld sind erforderlich, die sowohl bei Erweiterungsmaßnahmen an bestehenden Einrichtungen als auch bei Neuerrichtungen einsetzbar sind.

Kombinierte Rangierung und Signaltrennung für Ex- und Nicht-Ex-Signale

Rangiersysteme in der Verfahrenstechnik bedeuten für Planer, Konstrukteure und Anwender stets einen erheblichen Zeit- und Arbeitsaufwand. Der Platzbedarf der Rangierebene und der Interface- bzw. Trennebene unterscheidet sich hierbei häufig. So nimmt der Anschluß der Feldsignale in der Rangierebene weniger Platz in Anspruch als in der Interface- und Trennebene.

Einsparungen bei der konventionellen, parallelen Verdrahtung sind durch eine optimale Anpassung der Rangier- und Interfaceebene sowie durch einen kompakten Schaltschrankaufbau möglich. Hierzu hat das Unternehmen innovative Rangier- und Verdrahtungskonzepte entwickelt. Um die Anwenderwünsche nach Übersichtlichkeit, Flexibilität und Servicefreundlichkeit zu erfüllen, hat Phoenix Contact eine 12,4 mm schmale Process-Interface-Trennklemme mit einer Serie von aufsteckbaren elektronischen Trennmodulen entwickelt. Der Platzbedarf des Process-Interface-Bausteins entspricht dem von zwei einzelnen Anschlußklemmen mit 2,5 mm2 Anschlußquerschnitt.

Die Process-Interface-Bausteine besitzen als Anschlußbasis eine Grundklemme mit integriertem Trennmesser sowie Prüfbuchsen vor und nach der Messertrennung (Abb. 1). Durch die Messertrennung ist im Servicefall eine schnelle und zugleich eindeutige Unterbrechung des Signalwegs möglich. In die Prüfbuchsen läßt sich ein Meßgerät jederzeit in die Stromschleife ohne Signalunterbrechung einkoppeln. Einlegebrücken stellen die Spannungsversorgung schnell und sicher von Modul zu Modul her. Auch in bezug auf einheitliches Beschriftungsmaterial, Brückbarkeit, Prüfmöglichkeit etc. weisen die Process-Interface-Bausteine alle Kriterien einer komfortablen Anschußklemme auf.

Die Basisgrundklemme ist direkt auf einer DIN-Tragschiene montierbar. Die sich selbstcodierende Steckelektronik wird nachträglich auf die Grundklemme gesteckt. Sie gewährleistet die galvanische Trennung und Signalwandlung zwischen Ex- und Nicht-Ex-Bereich. Der Anwender kann nach der Signalkonditionierung die Größe der Rangierebene und die weiteren benötigten Rangierkomponenten bestimmen. Notwendige Reserven lassen sich bereits mit der Installation der Basisgrundklemme auf der Tragschiene im Schaltschrank einplanen. Wenn erforderlich, wird nachträglich auf die Basisgrundklemme ein entsprechendes Trennmodul aufgesteckt. Dabei erfolgt gleichzeitig die Kodierung für dieses Trennmodul (Abb. 2).

Integration schafft Platzund spart Kosten

Die Integration der steckbaren Process-Interface-Trennklemme in den Rangierschrank sorgt zum einen für ein optimales Verhältnis zwischen Feld- und Interface-Trennebene, zum anderen entfällt der Schaltschrank, in dem überlicherweise die Signalkonditionierung untergebracht ist. Dies eliminiert zusätzliche Klemmstellen und spart Platz und Geld. Die Produktpalette der steckbaren Ex-Elektronik besteht aus smartfähigen Speisetrennern, Namur-Schaltverstärkern, Ventilsteuerbausteinen, Trennverstärkern und Temperaturmeßwandlern für Thermokoppler/Widerstandsthermometer. Die Ex-Bausteine mit der Zündschutzart Eigensicherheit sind nach den neusten europäischen Atex-Richtlinien zertifiziert.

Für Nicht-Ex-Anwendungen stehen frei konfigurierbare Ein- und Ausgangstrenner zur Verfügung. Diese universellen Bausteine reduzieren die Lagerhaltung und Modulvielfalt für unterschiedliche Signalkombinationen auf ein Minimum. Der Anwender kann durch seitlich im Gehäuse integrierte DIP-Schalter die jeweilig benötigte Signalkombination einstellen. Für eine konventionelle Verkabelung zum Leitsystem, zur SPS oder zu weiteren Steuerungssystemen stehen eine Vielzahl von Interface- und Systemlösungen zur Verfügung.

Serielle Verarbeitung von Feldsignalen aus Ex- und Nicht-Ex-Bereichen

Interbus ist das serielle Signalübertragungssystem für Ex- und Nicht-Ex-Bereiche der Prozeßindustrie. Derzeit ist es weltweit in rund 150 000 Applikationen installiert. In enger Zusammenarbeit mit Planern, Anlagenbauern, Betreibern und Endkunden entstehen immer wieder Neuentwicklungen und Systemerweiterungen, die auf die jeweiligen Bedürfnisse abgestimmt sind.

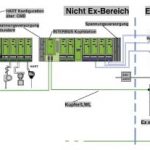

Eine dieser Neuentwicklungen heißt Interbus Process I/O. Es ist ein Modulsystem, das einfach als Busteilnehmer in die Interbus-Topologie eingekoppelt wird und die E/A-Ebene zum Anschluß von eigensicheren Signalen aus dem Ex-Bereich und Nicht Ex-Signalen bereitstellt. Das Modulsystem besteht aus einem Basis-Modulträger mit steckbarer Interbus-Kopfstation, steckbaren vier- oder achtkanaligen analogen und digitalen Ein- und Ausgabemodulen sowie verschiedenen auswechselbaren Klemmenanschlußblöcken pro Ein- und Ausgabemodul.

Interbus Process I/O ist für den Einsatz im Ex-Bereich (Zone 2) und Nicht-Ex-Bereich geeignet. Die Installation des Systems ist aufgrund des sehr robusten Modulaufbaus, der Vibrations- und Schockfestigkeit sowie der Beständigkeit gegen aggressive Atmosphäre in unterschiedlichster Industrieumgebung möglich (Abb. 3).

Im Ex-Bereich (Zone 1) wird Interbus schon heute in vielen Anwendungen eingesetzt. Dabei lassen sich in der Zone 1 an Interbus-Modex-Module sowohl leistungsstarke Feldgeräte (Magnetventile, etc.) mit erhöhter Sicherheit (Ex e), als auch eigensichere Sensorik und Aktorik direkt anschließen. Damit besteht bei Interbus die Möglichkeit, bei Neuanlagen, Erweiterungs- oder Umbauarbeiten alle bisher eingesetzten und bewährten Feldgeräte weiter zu verwenden. Die Forderung der Prozeßindustrie, SPS und unterlagerte Systeme in die bestehenden PLS- und Visualisierungskonzepte einzubeziehen, erfüllt Interbus ebenfalls durch seine vielseitigen direkten Einbindungen und die Koppelmöglichkeit an TCP/IP-basierende Ethernet-Systeme.

Steuerungstechnik der Zukunft

Open Control ist eine offene Automatisierungslösung, die auf PC-Steuerungen und der weltweit genormten Programmiersprache IEC 1131 basiert. In Verbindung mit Interbus und Process I/O entsteht ein praxisgerechtes und zukunftsorientiertes Automatisierungssystem für die Verfahrenstechnik. Mit der Software PC Worx steht ein offenes Programmpaket von der Parametrierung der I/O-Ebene über Programmierung (IEC 1131) bis hin zur Visualisierung unter Windows zur Verfügung. Alle drei Programmteile arbeiten auf einer gemeinsamen Datenbasis. So werden parallele Handlingvorgänge vermieden und die Konfigurationskosten gesenkt (Abb. 4).

Weitere Informationen zum Process-Interface cav-218

Weitere Informationen zum Interbus Process I/O cav-219

• Hot swopping (Modultausch bei laufendem Busbetrieb ohne Busstopp in Zone 2)

• Eigensichere Ein- und Ausgänge

• HART-Fähigkeit der E/A-Module

• Redundante Spannungsversorgung im Systemaufbau integriert

• Einheitlicher Systemaufbau für Ex- und Nicht-Ex-Bereich

• Steckbare Modulelektronik

• Universelle und wechselbare Feldanschlußklemmenblöcke pro E/A-Modul (Sicherungsklemmen,Trennklemmen etc.)

• E/A-Module für unterschiedliche Betriebs- und Feldsignalspannungen AC/DC

• Großer Betriebstemperaturbereich

(-40 °C bis +70 °C)

Unsere Webinar-Empfehlung

Die Websession „Wasserstoff in der Chemie – Anlagen, Komponenten, Dienstleistungen“ (hier als Webcast abrufbar) zeigt technische Lösungen auf, die die Herstellung und Handhabung von Wasserstoff in der chemischen Industrie sicher machen und wirtschaftlich gestalten.

Ob effizienter…

Teilen: