Mit Hilfe der Ventilsteuerung ThinkTop kann die Position von Ventiltellern mit einer Genauigkeit von 0,1 mm erfasst werden. Voraussetzung für diese Genauigkeit ist ein Sensorsystem, das vier unterschiedliche Erkennungspositionen ermöglicht. Des Weiteren kann der Anwender über einen High-Level-Feldbus ein regelmäßiges Wartungsintervall definieren.

Peter Wahlgreen

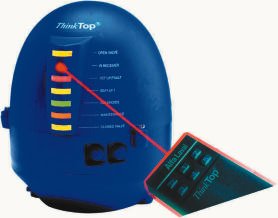

Das in die Ventilsteuerung ThinkTop integrierte Sensorsystem basiert auf einem schwebenden Messsystem, das vier unterschiedliche Erkennungspositionen ermöglicht (Abb. 1). Mit dieser von Alfa Laval Sanitary Flow entwickelten Technologie kann der Anwender die geöffnete und geschlossene Ventilposition sowie nun auch jene Positionen erkennen, in denen der Ventilsitz angehoben wird (während des CIP-Vorgangs). Zum Vergleich: Top-Einheiten mit traditionellen Sensoren müssen zur Realisierung derselben Funktionalität mit vier separaten Sensoren ausgestattet werden. Darüber hinaus benötigt das Sensorsystem in der Ventilsteuerung ThinkTop keine mechanische Einstellung. Das Risiko einer Verschiebung des angebauten Sensors besteht folglich nicht. Außerdem macht dieses Konzept die Top-Einheit äußerst leistungsfähig und zuverlässig.

Einstellen der Einheit

Das Sensorsystem ThinkTop-Ventilsteuerung lässt sich sehr leicht und zeitsparend einstellen. Die Einstellung aller Funktionen der Einheit erfolgt über eine Fernbedienung, die nur auf die Top-Einheit gerichtet werden muss (Abb. 2). Eine aufwendige und zeitraubende Zerlegung der Einheit ist nicht erforderlich.

Nicht nur bei der Positionserkennung zeigen sich die Vorteile dieses Sensorsystems, sondern auch bei Wartungsfragen. So gibt es für ThinkTop einige Feldbussysteme, die mit verschiedenen Wartungsoptionen ausgestattet sind. Neben Überwachung der Dichtung ist es dadurch möglich, einen vordefinierten Pufferzeitraum festzulegen, nach dessen Ablauf die Top-Einheit an die PLC-Steuerung ein Wartungssignal (visuell und physisch) überträgt. Austauschbare Schnittstellenmodule machen Top-Einheiten flexibel. Der Anwender hat dadurch die Möglichkeit, selbst zu entscheiden, welche Schnittstelle angesichts der konkreten Aufgabenstellung und des eingesetzten Ventils am besten geeignet ist.

Digitale Kommunikationseinrichtungen sind unkompliziert. Ihr Einbau ist leicht; besonderes Fachwissen ist nicht notwendig. Für die Kommunikation mit der PLC-Steuerung werden keine speziellen Komponenten benötigt. Bei der PLC-Steuerung handelt es sich um eine einfache Ein-/Aus-Lösung, wobei ein positives oder negatives Rückkopplungssignal an den PLC-Computer übertragen wird. Der Anschluss einer digitalen Lösung erfolgt über eine individuelle Verkabelung zwischen der PLC-Steuerung und der einzelnen Top-Einheit.

Die nächsthöhere Kommunikationsstufe ist die Feldbus-Technologie. Hier läuft die Kommunikation zwischen der PLC-Steuerung und der einzelnen Top-Einheit über ein zentrales Netzkabel (Bus). Die TopEinheiten sind mit dem Netzwerkkabel verbunden.

Derzeit werden für die ThinkTop-Ventilsteuerung zwei verschiedene Feldbussysteme angeboten: der High-Level-Feldbus und der Low-Level-Feldbus.

Low-Level-Feldbus

Gegenüber einer einfachen digitalen Lösung zeichnet sich eine Low-Level-Feldbuslösung durch die – ab einer bestimmten Anzahl von Top-Einheiten – geringeren Einbaukosten aus. Darüber hinaus verfügt ein Feldbus über verschiedene intelligente Funktionsmerkmale, über die eine digitale Lösung nicht verfügt. Dazu zählt beispielsweise die Möglichkeit des Einrichtens über das Netzwerk und die Fehlersuche.

Eines der am weitesten verbreiteten Low-Level-Feldbussysteme ist das AS-Interface. Dieser offene Standard wird von führenden Unternehmen in aller Welt unterstützt, so dass der Anwender nicht an einen bestimmten Lieferanten gebunden ist. Ferner kann man das AS-Interface an alle großen PLC-Systeme anschließen.

High-Level-Feldbus

Über den High-Level-Feldbus kann in die Ventilsteuerung eine größere Anzahl intelligenter Funktionen integriert werden. So wird eine Rückverfolgbarkeit der gesamten Ventiloperation möglich, dazu zählen beispielsweise die:

• Anzahl der Hübe

• Zeit des letzten Hubvorgangs

• Gesamtzeit, in der die Einheit geöffnet bzw. geschlossen war

Des Weiteren kann der Anwender ein regelmäßiges Wartungsintervall definieren. Letzteres kann einen bestimmten Zeitraum oder eine festgelegte Anzahl von Hüben umfassen. Ist Wartungsintervall verstrichen, gibt das System eine Meldung aus. Ein weiteres typisches Merkmal des High-Level-Feldbus ist die Integration von Steuerungen, Frequenztreibern, Messumformern usw. Zudem verursacht der Bus nur geringe Einbaukosten und hilft Arbeitszeit und Kabelmaterial zu sparen. Zu den High-Level-Feldbussystemen gehören Device Net, Profibus DP, P-Net und der Foundation Fieldbus.

E cav 235

www.flow.alfalaval.com

Unsere Webinar-Empfehlung

Membranfiltration ist ein wichtiger Teil der industriellen Wasseraufbereitung, um die gewünschte Wasserqualität zu erreichen. Erfahren Sie mehr über den optimierten Anlagenbetrieb durch den Einsatz passender Ventile und Armaturen.

Teilen: