Der Wärmeaustausch unterliegt in jeder Branche eigenen Spezifikationen, Produktnormen und Bedingungen. Insbesondere für die schonende Verarbeitung in der Lebensmittel-industrie bieten Thermoplatten eine universell einsetzbare Technologie für flüssige, gasförmige und feststoffbeladene Medien.

Dipl.-Ing. (FH) Ralf Sonnen

Zur Erfüllung ihrer hohen hygienischen Standards setzt die Lebensmittelindustrie immer häufiger auf Wärmetransfertechnologien, die sich in der Raumfahrt bewährt haben. Auch in vielen anderen Bereichen der Verfahrenstechnik macht man sich die automatisierte Herstellung von Thermoplatten und Thermobemantelungen zu Nutze. Ob als nachträgliche Wärmeaustauscherfläche an Behältern, als Ersatz für Halbrohrbeheizungen an Reaktoren oder anstelle von Rohrbündelpaketen, diese Technologie ist universell einsetzbar. Darüber hinaus erlauben verschiedene Profile eine große Freiheit bei der Formgebung, deren Anwendungsbreite noch lange nicht ausgeschöpft ist.

Nachträglich oder von Beginn an mehr Fläche

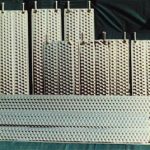

Das Profil G besteht aus zwei gleichen Thermoplatten von bis zu 5 mm Dicke. Sie werden flächig verschweißt und hydraulisch mit Drücken von bis zu 600 bar auf Distanz gedrückt. Der Berstdruck liegt dabei teilweise über 1000 bar. Die auf diese Weise hergestellten Thermoplatten eignen sich besonders für den Einbau in Behältern (Abb. 1), Brüdenkondensatoren, Fallfilmverdampfern, Kristallisatoren und voll verschweißte Plattenwärmeaustauscher. Der Einsatzbereich der Thermoplatten erstreckt sich zwischen 7 x 10-8 mbar und 200 bar sowie zwischen 1,8 und 600 K. Viele Anwender nutzen das Plattenprofil G als sogenannte „Clamp On Panels“, also Thermoplatten, die nachträglich zum Temperieren an ein existierendes Behältnis geklemmt werden (Abb. 2).

Beim Profil GP – die Herstellung erfolgt ähnlich dem Profil G – kommen zwei unterschiedliche Wanddicken zum Einsatz, wobei die dickere Thermoplatte nicht profiliert wird. Typische Anwendungsfälle sind Konusbehälter in Molkereien (Abb. 3), dampfbeheizte Konen für Destillen sowie wasserbeheizte Platten für die Nudelproduktion. Bei Verwendung der Thermoplatten GP bildet die glatte Fläche die Innenwand. Die profilierte Außenwand ermöglicht eine gleichmäßige Verteilung des Wärmeträgermediums, d.h. es gibt keinerlei kalte Brücken.

Komplizierte Formen realisierbar

Beim Profil I wird eine vorgeformte Thermoplatte mit einer ebenen Thermoplatte verschweißt. Es lassen sich unterschiedliche Vertiefungen vorformen, um bestimmte interne Abstände der Thermoplatten zu erreichen. Die ebene Platte unterliegt dabei keiner Begrenzung der Wanddicke. Die Einsatzmöglichkeiten sind ähnlich dem Profil GP, erlauben jedoch noch mehr Freiheit in der Formgebung. Flansche, Rohre, Stutzen, Kompensatoren, Mannlöcher und komplizierte Formen lassen sich mit dieser Technik elegant ummanteln.

Dank kompakter Bauformen läßt sich fast die doppelte Austauschfläche wie mit Rohren erzielen; dies senkt die Anschaffungskosten und die peripheren Kosten. Gegenüber den herkömmlichen Rohren werden kleinere hydraulische Durchmesser erreicht. Bereits bei niedriger Durchflußgeschwindigkeit des Mediums treten Turbulenzen auf, so daß ein hoher Wärmetransfer gewährleistet ist. Durch geeignete Wahl der Schweißpunkte resultieren sehr geringe Druckverluste, und es ergeben sich besonders unter Vakuumbedingungen Vorteile. Geringe Volumenströme und niedrige Druckverluste erfordern niedrige Pumpenleistungen und reduzieren somit die Betriebskosten.

Dampfbeheizung ohne Schweißnahtrisse

Besonders effizient ist diese Technologie beim Einsatz von Dampf. Hier ist ein klar definierter Kondensatablauf vorgegeben und das ablaufende Kondensat verschlechtert nicht den Wärmetransferkoeffizient. Eine unterschiedliche Kanalisierung zur Führung des Wärmeträgers ermöglicht einen guten Wärmetransfer und gewährleistet eine konstante Temperaturführung, die sich in reproduzierbaren Produktionsergebnissen niederschlägt. Ein weiterer Vorteil ist, daß die Bemantelung meist nicht druckabnahmepflichtig ist, da die Volumina sehr gering sind. So können Veränderungen schnell und kostengünstig durchgeführt werden. Die Thermoplatten sind nahezu wartungsfrei und leicht zu reinigen.

Der Einsatz von profilierten Thermoplatten führt zu einer deutlichen Gewichtsreduktion, die besonders bei der Bemantelung von Rohrleitungen von Interesse ist. Vergleicht man beispielsweise doppelwandige Behälter – ausgelegt für eine 20 bar Dampfbeheizung – so ergeben sich Gewichtsreduktionen um den Faktor 3 bis 4 bei Einsatz von Thermoplatten des Profils I. Die einzelnen Schweißpunkte wirken dabei versteifend, so daß die Wandstärken zu Gunsten eines verbesserten Wärmeaustausches minimiert werden können. Entscheidend für die Peripherie (Stahlbau, Kompensatoren, etc.) ist jedoch das Störfallgewicht, das bei der Thermoplatte um den Faktor fünf geringer ist. Neben der Verarbeitung von Edelstahl, Nickellegierungen, plattierten Stählen sind auch emaillierte Wärmeaustauscherplatten möglich (Abb. 4).

Vorteil gegenüber anderen Beheizungsarten

Halbrohrbeheizung oder Korbbeheizung sind oftmals sehr wartungsintensiv. Bedingt durch die Schweißnähte an den Halbrohrschlangen ergibt sich eine notwendige Distanz zwischen den Halbrohren. Die ungeheizten Abstände zwischen den Halbrohren können bei temperatursensiblen Produkten Kondensationsprodukte verursachen und eine unnötige Gefahrenquelle sein. Durch unterschiedliche Oberflächentemperaturen kommt es oftmals zu verschiedenen Längen-ausdehnungen von Behälterwand und Halbrohr. Die Schweißnähte unterliegen hierbei Scherspannungen, die zu Rißbildung führen können. Aufwendige Wartungsarbeiten sind die Folge (Abisolierung, Schweißen, Druckprüfung, Druckabnahme, etc.).

Heizen und Kühlen von -195 °C bis +300 °C

An die Einsatzmöglichkeiten von Heiz- und Kühlsysteme werden immer größere Anforderungen gestellt (Abb. 3). Temperaturbereiche von -80 bis 300 °C sind schon selbstverständlich. Verbesserte handelsübliche Wärmeträger kommen dem Wunsch nach tieferen Temperaturen näher, doch auch die Apparatetechnik kann unterstützend wirken. Die Entkopplung der Tieftemperaturkühlung vom sekundären Heiz-/Kühlkreislauf ist durch separate Profilierungen in verschiedenen Variationen möglich. Vollständig getrennte Kanäle im Reaktormantel können so gelegt werden, daß eine gleichmäßige Temperaturverteilung über die gesamte Oberfläche des Reaktors ohne Temperatur-Spots erreicht wird. Alternativ hierzu ist ein Profil TPG einsetzbar, bestehend aus drei Platten, wobei die mittlere die eigentliche Behälterwand bildet.

Weitere Informationen dei 279

Unsere Webinar-Empfehlung

Der Webcast MTP und modulare Produktion bietet eine einzigartige Gelegenheit, mehr über die aktuellen Entwicklungen bei MTP und in der modularen Produktion zu erfahren.

Chemie- und Pharmaproduktion braucht mehr Flexibilität

In der heutigen sich schnell wandelnden Welt stehen…

Teilen: