Problemen auf die Spur zu kommen, die bei der Verarbeitung von pulverförmigen Lebensmitteln auftreten, gestaltet sich oft schwierig. Kein Wunder, hängen doch die Eigenschaften von Pulvern oder Pulvermischungen von vielen Faktoren ab. Die schnelle Bestimmung der Fließfähigkeit und der Kohäsion der Teilchen eines Pulvers mit den Granudrum- und Granuheap-Verfahren kann hier gute Dienste leisten.

Viele Probleme, die bei der Verwendung von Pulvern in industriellen Prozessen auftreten, lassen sich auf mangelndes Wissen über das Verhalten pulverförmiger Schüttgüter zurückführen. Pulver ist ein sehr komplexes Material, dessen Fließeigenschaften von vielen Faktoren abhängt. Die Bestimmung der Fließfähigkeit und der Kohäsion der Teilchen eines Pulvers mit den Granudrum und Granuheap-Verfahren kann gute und umfassende Informationen für die Charakterisierung eines komplexen Granulats liefern. Aus diesen Informationen können Beziehungen zwischen den makroskopischen Faktoren (Fließfähigkeit und Kohäsion) und dem Verhalten des Pulvers auf der Verarbeitungslinie abgeleitet werden.

Horizontalzylinder mit Scheiben

Bei der industriellen Verarbeitung werden Pulver häufig bewegt. Ebenso wie Flüssigkeiten kann auch ein Pulver anhand seines Verhaltens unter Schereinwirkung oder anhand der zwischen den Teilchen gefangenen Luft charakterisiert werden (Scherverdünnung/Scherverdickung). Außerdem ist es wichtig, dass die rheologischen Eigenschaften eines Pulvers unter realen Bedingungen und in Bewegung ermittelt werden. Zudem sollte die Entwicklung der Kohäsion des Materials beim Rühren beurteilt werden. Nur dann kann das Verhalten des Granulats bei der Verarbeitung vorhergesagt und verstanden werden. Zur Bestimmung der dynamischen Fließeigenschaften eines Pulvers hat Aptis ein geeignetes Messsystem entwickelt: Granudrum. Mit diesem System ist folgendes möglich:

- Klassifizierung der Proben anhand einfacher Konzepte, die auf der Bestimmung der Fließfähigkeit und Kohäsion beruhen.

- Quantifizierung der wichtigsten rheologischen Eigenschaften des Pulvers bei Bewegung zwecks Beurteilung und Vorhersage des Verhaltens bei der Verarbeitung.

- Überwachung der Eigenschaften des Pulvers, um die Verfahren jederzeit unter Kontrolle zu haben.

Die Granudrum-Messeinrichtung besteht aus einem Horizontalzylinder aus nichtrostendem Stahl, in dessen Enden Glasscheiben eingelassen sind. Die Größe des Zylinders hängt von der Größe der Probe ab und beträgt zwischen 10 und 100 cm3. Der Zylinder wird zur Hälfte mit dem zu untersuchenden Pulver gefüllt. Der Zylinder rotiert um seine Achse, das Pulver im Zylinder gerät in Bewegung und beginnt zu fließen. Während des Tests werden für jede Winkelgeschwindigkeit verschiedene Bilder des fließenden Pulvers im Granudrum-Zylinder gemacht. Die Lage der Luft-/Pulvergrenzfläche wird mithilfe der Bildanalyse ermittelt. Es werden die durchschnittliche Lage der Grenzfläche und die Bewegungen rund um diese Position errechnet. Die Kohäsion der Pulverteilchen im Zylinder und die dynamische Fließfähigkeit des Pulvers werden anhand der Bewegungen der Grenzfläche und der Grenzfläche selbst errechnet.

Schüttkegelmessung

Für die Qualitätskontrolle hat Aptis das System Granuheap entwickelt. Dem Prinzip des Granuheap liegt die Bildung einer Pulveraufschüttung auf einer ebenen Unterlage zugrunde. Dieser Test ist schnell (60 s) und einfach durchzuführen. Mit Granuheap können Messreihen zur Kontrolle eines Verfahrens, zur Analyse angelieferter Rohstoffe, zur Auswahl eines neuen Lieferanten oder zur Beurteilung einer neuen Mischung durchgeführt werden.

Ein typisches Beispiel ist Zucker. Während Granulatzucker einen klassischen Schüttkegel bildet, weist Puderzucker eine sehr unregelmäßige Form auf. Im Gegensatz zu Granulatzucker ist Puderzucker aufgrund der kleinen Teilchengröße stark kohäsiv. Dieses Beispiel zeigt sehr anschaulich, dass die Form der Aufschüttung stark von den Eigenschaften der Teilchen abhängig ist. Kohäsives Pulvermaterial hat einen höheren Böschungswinkel und weicht stark von der Form eines regelmäßigen Schüttkegels ab. Die genaue Messung der Aufschüttung gibt daher Aufschluss über die Wechselwirkungen der Pulverteilchen untereinander. Die Untersuchung des Böschungswinkels ist stark von dem Verfahren abhängig, mit dem das Material aufgeschüttet wurde.

Daher muss die klassische Methode, nämlich die Messung der Höhe h der Aufschüttung auf einer Kreisfläche mit dem Durchmesser d und der Berechnung des Winkels nach der Formel tan(a)=2h/d mit Vorsicht gehandhabt werden. Beim Granuheap-Messverfahren wird ein Rohr über einen runden Probentisch gestellt. Das Pulver wird in das Rohr eingefüllt und dieses dann hochgezogen. Dabei läuft das Pulver aus und bildet einen Kegel auf der Trägerplatte. So werden menschliche Fehler beim Herstellen der Aufschüttung vermieden (Bild 1).

Der Probentisch kann sich langsam um seine eigene Achse drehen. Dabei macht eine Kamera von verschiedenen Seiten Bilder des Pulverkegels. Auf diese Weise können selbst bei einer komplexen und asymmetrischen Aufschüttung (Bleicherde, Lactose, stark kohäsive Mehle) alle geometrischen Informationen zur Form des Kegels gewonnen werden. Mithilfe eines Algorithmus wird von jedem Bild die Lage der Grenzfläche zwischen Pulver und Luft mittels Bildanalyse ermittelt. Der Böschungswinkel (ar) wird anhand der Bilder der Pulveraufschüttung bestimmt. Zusätzlich wird noch der Kohäsionsindex (sr) ermittelt. Tabelle 1 zeigt die empirisch ermittelte Beziehung zwischen den Fließeigenschaften und dem Böschungswinkel.

Qualität kontrollieren

Für industrielle Verfahren ist es wichtig, die oberen und unteren Grenzwerte, bei deren Einhaltung das Verfahren noch unter Kontrolle ist, exakt zu bestimmen. Für dieses Beispiel dient eine Mischung aus zwei verschiedenen Zuckern: einem groben Granulat-Zucker und einem Puderzucker mit kleinen Teilchen. Mit dem Granuheap wird die maximale Menge an Puderzucker im Granulatzucker ermittelt, bei der noch keine nachteilige Wirkung auf die Fließfähigkeit des Pulvers beobachtet werden kann. Tabelle 2 zeigt die wichtigsten Ergebnisse für verschiedene Zuckermischungen, die mit dem Granuheap untersucht wurden.

Wie aus Tabelle 2 ersichtlich, bleibt die Fließfähigkeit der Mischung bis zu einem Zusatz von 4 Gew.% Puderzucker konstant. In diesem Fall haben die kleinen Teilchen des Puderzuckers keine Auswirkung auf das Fließverhalten der Mischung. Bis zu 4 Gew.-% Puderzucker liegt der Böschungswinkel bei etwa 41,8° und der Kohäsionsindex bei etwa 0,8.

Über 6 Gew.-% Puderzucker nehmen Böschungswinkel und Kohäsion signifikant zu (Tabelle 2). Das bedeutet, dass sich das Verhalten des Pulvers durch die Anwesenheit kleiner Teilchen in der Mischung ändert. Wenn also mehr als 6 Gew.-% kleine Teilchen vorliegen, kann zweifelsfrei festgestellt werden, dass das Pulver schlechtere Fließeigenschaften hat, was sich wiederum negativ auf das Verarbeitungsverfahren (Transport, Verpackung, Empfindlichkeit gegenüber Luftfeuchtigkeit usw.) auswirken kann. Somit stellen 4 Gew.-% Puderzucker den oberen Grenzwert da, wenn man Probleme bei der Verarbeitung vermeiden möchte. Granuheap ist ein einfaches und schnelles Kontrollverfahren, um sicherzustellen, dass ein Verfahren unter Kontrolle bleibt. Das Instrument bestimmt die Fließfähigkeit und Kohäsion des Produktes über den Böschungswinkel.

Pulvermischungen optimieren

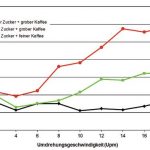

Pulvermischungen werden häufig in der Lebensmittelindustrie und im Pharmabereich eingesetzt. In diesem Beispiel besteht die Mischung aus Milchpulver, gefriergetrocknetem Kaffee und Zucker im Verhältnis 20:65:15. Es wurden zwei verschiedene Zucker- und Kaffeekörnungen, nämlich grob und fein, ausgewählt, um deren Auswirkung auf das Verhalten der Mischung zu zeigen. Bild 2 zeigt die Kohäsionskurven, die mit dem Granudrum- Instrument für die verschiedenen Mischungen ermittelt wurden.

Es wurde festgestellt, dass die Kohäsion einer Mischung mit groben Pulvern ein sehr belastbares und stabiles Verhalten zeigt (keine Schwankungen). Außerdem bleibt der Kohäsionsindex bei allen untersuchten Rotationsgeschwindigkeiten sehr niedrig. Wenn man jedoch den groben Zucker durch feinen Zucker ersetzt (grüne Kurve), hat dies eine Zunahme der Kohäsion der Mischung bei Werten über 8 min-1 zur Folge. Bis zu diesem Wert zeigen beide Mischungen (grober und feiner Zucker) das gleiche Verhalten (schwarze und grüne Kurven). Wenn also die auf die Mischung wirkende Spannung gering ist, kann die Rheologie der Pulvermischungen als gleich angesehen werden, auch wenn feiner Zucker ebenfalls in der Mischung enthalten ist.

Der Ersatz von grobem Zucker und Kaffee durch feinkörnigeren Zucker und Kaffeepulver mit kleineren Teilchen bringt einen erheblichen Anstieg der Kohäsion in Abhängigkeit zur aufgewendeten Spannung mit sich (rote Kurve). Die Mischung zeichnet sich durch das Auftreten einer Scherverdickung bei über 6 min-1 aus. Aufgrund der hohen Kohäsion unter hoher Scherbelastung wird sich dieses Pulver schwerer transportieren und verpacken lassen. Allerdings zeigt dieses Pulver auch eine geringere Neigung zur Auftrennung (Bild 3). Dieser Aspekt sollte bei der Optimierung von Mischungen mit berücksichtigt werden. In der Praxis führt die Verwendung von feinen Kaffee- und Zuckerteilchen zu gut dispergierten Kaffeekörnchen in der Mischung, was wiederum einen guten Geschmack in der Tasse der Verbraucher bedeutet. Eine Mischung kann also einerseits auf die Wünsche der Kunden abgestimmt werden, aber andererseits auch die technischen Gegebenheit der Verarbeitungslinie mit berücksichtigen.

Halle 4, Stand 538

prozesstechnik-online.de/dei0413418

Teilen: