Entscheidend für den erfolgreichen Einsatz eines Füllstandmesssystems sind die Applikationsbedingungen und das Preis-Leistungs-Verhältnis. Eine optimale, universelle und kostengünstige Lösung gibt es allerdings nicht, jedoch lassen sich die meisten Applikationen mit laufzeitbasierenden Messsytemen realisieren. Bei der Beurteilung im Sinne von Cost of Ownership haben geführte Mikrowellensysteme wie Pulscon Vorteile.

Dipl.-Ing. Andreas Strippel, Dipl.-Ing. Hermann Best

Die Füllstandsmesstechnik ist Grundlage und zentrale Aufgabe vieler Steuerungen. Neben der Grenzwerterfassung für Überfüllsicherungen, Min-/Max-Steuerungen oder als Überlauf- und Trockenlaufschutz, ist die sie für die Prozesskontrolle von erheblicher Bedeutung. Vor jeder Beschaffungsentscheidung muss heute im Sinne der Gesamtkostenrechnung sorgfältig geprüft werden, welches Messprinzip zu welchen Prozess- und Medienbedingungen passt und wie sich die langfristigen Betriebskosten der Messstelle entwickeln. Schüttgut oder Flüssigkeit sowie Medieneigenschaften, Behälterformen und -größe und vor allem die Genauigkeit bestimmen den Sinn eines Messprinzips. Je nach Anwendungsfall lässt sich die kontinuierliche Füllstandmessung u. a. mit Magnettauchsonden, kapazitiven oder hydrostatischen Messprinzipien als medienberührende Messprinzipien oder mit berührungslosen Messprinzipien, wie z. B. Ultraschall oder freies Radar, realisieren. Inzwischen gibt es aber auch medienberührende Geräte wie Pulscon, die das laufzeitbasierte Messverfahren der geführten Mikrowelle benutzen (Abb. 1).

Vor- und Nachteile

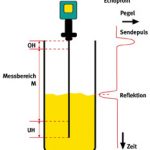

Bei laufzeitbasierten Messsystemen sendet ein Sensor Schallwellen oder elektromagnetische Wellen aus, die am Messgut reflektiert werden und zurück zum Empfänger laufen, der im Sensor integriert ist. Die Laufzeit der Signale wird ausgewertet und als füllstandproportionaler Messwert ausgegeben. Der Vorteil bei berührungslosen Verfahren ist, dass – wie der Name schon sagt – das zu messende Medium nicht berührt wird. Damit lassen sich zum einen sehr aggressive oder abrasive zum anderen aber auch sehr heiße oder empfindliche Medien messen. Das Radarverfahren ist ferner weitgehend unabhängig von Prozesseinflüssen wie Druck oder überlagerten Dämpfen sowie den elektrischen Eigenschaften der zu messenden Medien und daher sehr universell einsetzbar (Tab.). Anwendungsgrenzen beider Verfahren stellen die sich ausbreitenden Wellen dar, die nicht nur am Füllgut, sondern auch an Einbauten oder Schweißnähten der Tanks reflektiert werden. Zudem bilden sich bei bestimmten geometrischen Gegebenheiten Mehrfachreflexionen und Signaldivergenzen, die teilweise zu signifikanten Fehlmessungen führen können. Bei Prozessen mit sehr bewegten Oberflächen, starker Staubbildung oder grobkörnigem Schüttgut werden weitere Grenzen dieser Verfahren erreicht, die vor allem beim Ultraschall ein ausgeprägtes Applikationswissen des Anwenders voraussetzen.

Für diese Problemfälle bieten sich Systeme mit geführter Mikrowelle an. Hierbei werden Mikrowellenimpulse nicht frei abgestrahlt, sondern an einem Sensorstab oder Seil geführt. Auch in diesem Fall wird die Laufzeit der elektromagnetischen Welle bis zur Reflexion am Medium und zurück gemessen. Dem Nachteil der Medienberührung stehen Vorteile bei der Signalbündelung, der praktisch nicht vorhandenen Beeinflussung durch äußere Einflüsse (Prozessbedingungen, Einbauten, Medieneigenschaften) sowie des sehr geringen Leistungsbedarfs dieses Verfahrens entgegen.

Geführte Mikrowellenimpulse

Die Füllstandmesser Pulscon arbeiten nach dem TDR-Prinzip (time domain reflectomery). Bei diesem Verfahren sendet der Sensor repetierende Pulse im µs-Abstand mit Pulsbreiten im ns-Bereich auf die Sonde. Diese werden an der Medienoberfläche reflektiert und über eine zeitversetzte Abtastung als Echoprofil ausgewertet (Abb. 2). Spezielle Software-Algorithmen und eine Mehrfachabtastung der Echoprofile ermöglichen eine exakte Darstellung der zeitlichen Lage der Sprungstelle der Reflexion. Die Laufzeit von gesendetem und reflektiertem Puls wird in ein proportionales Abstands- oder Füllstandsignal mit einer Auflösung von wenigen Millimetern und einer Genauigkeit im Bereich von kleiner als 1 cm umgerechnet. Eine nachgeschaltete Elektronik wandelt die Signale in ein normiertes analoges Stromsignal oder bietet eine digitale Schnittstelle nach dem Hart-Protokoll oder Profibus-PA-Profil. Aufgrund der sehr niedrigen Pulsleistungen sowie der Bündelung des Pulses als elektromagnetische Welle entlang des Sondenstabs werden – im Gegensatz zum freien Radar – keine Mikrowellen abgestrahlt. Daher benötigen diese Geräte keinerlei Funkzulassungen. Ferner lassen sich durch die geringe Stromaufnahme 2-Leiter-Systeme realisieren. Dadurch lassen sich die Pulscon-Geräte aufgrund der niedrigen elektrischen Leistungswerte ohne weiteres im explosionsgefährdeten Raum bis Zone 0 einsetzen.

Bei allen laufzeitbasierten Systemen gibt es eine gewisse Blockdistanz als Mindestabstand vom Sensorkopf, in der keine stabilen Messungen möglich sind. Neben der oberen Haltedistanz von ca. 20 bis 25 cm muss bei der geführten Mikrowelle zusätzlich am Stabende eine untere Blockdistanz beachtet werden, die je nach Medieneigenschaften (DK-Wert) und Abgleich des Gerätes zwischen einigen und 15 cm liegt. Die Vielseitigkeit und Unabhängigkeit des Messverfahrens von Prozess- und Medieneigenschaften ermöglichen einen breiten Einsatz in allen prozesstechnischen Anlagen.

Um unterschiedlichen Applikationsbedingungen zu genügen, gibt es verschiedene mechanische Prozessanschlüsse. Für Medien mit extrem niedrigen DK-Werten (kleiner als DK4) eignen sich Geräte, die als 2-Stab/Seil-Version ausgebildet sind. Durch das definierte Bezugspotenzial der elektromagnetischen Welle lassen sich bei diesen geringreflektierenden Medien höhere Signalpegel erreichen. Die Robustheit der Messung erhöht sich dadurch deutlich. Bei Medien, die abrasiv oder stark anbackend sind, empfehlen sich Sonden mit speziellen Beschichtungen. Die typischen Messbereiche, und damit die Sondenlänge, liegen für Stabversionen bis ca. 2,5 m bei Seilversionen bis ca. 10 m. Ein weiterer Vorteil des Verfahrens ist die einfache Handhabung. Eine Messstelle kann durch Plug & Play entweder im Trockenabgleich voreingestellt oder mit wenigen Tastendrücken abgeglichen und eingemessen werden.

ElektromagnetischeVerträglichkeit (EMV)

In Anwendungen der modernen Prozesstechnik wird heute ein verstärktes Augenmerk auf die EMV-Störfestigkeit der eingesetzten Anlagen und Geräte gesetzt. Die geführte Mikrowelle bildet hierfür mit der Sonde eine ideale Antenne. Durch die niedrigen Pulsenergien sind abgestrahlte Störungen aber kein Problem. Gerätestörungen durch Einstrahlungen sowie elektrostatische Entladungen auf die Sonde können zu Fehlmessungen führen. Ein spezielles Frequency-Hopping-Verfahren detektiert EMV-Störungen und erlaubt durch ein gezieltes Variieren der Pulsfrequenz sowie der Abtastung ein dynamisches Ausblenden externer Störsignale.

Wirtschaftlichkeit

Neben den Anschaffungskosten und der breiten Einsetzbarkeit sind die einfache Bedienbarkeit, eine flexible Installation sowie die Wartungsfreiheit wichtige wirtschaftliche Faktoren. Eine einfache Tastenbedienung mit menügeführter Bedienoberfläche und eine PC-gestützte Parametrierung via Hart-Protokoll gehören zum Standard. Hier lassen sich auch alle weiteren Funktionalitäten wie die Ausblendung von Störzielen oder das Hinterlegen einer Kennlinie zur Tanklinearisierung einstellen. Eine Anpassung der Sondenlänge auf den Tank kann nachträglich vor Ort mit wenigen Handgriffen und einem Neuabgleich geschehen.

Halle 9.1, Stand D6-E12

E cav 317

Unsere Whitepaper-Empfehlung

Solida-Darreichungsformen: Vorteile und Grenzen verschiedener Batch-Granulier-Verfahren auf einen Blick. Treffen Sie mit dieser Entscheidungshilfe die richtige Wahl für Ihre Zielstellung.

Teilen: