Die Kombination eines vorhandenen Kältetrockners mit einem nachgeschalteten Adsorptionstrockner, wie sie im Essener Werk der Th. Goldschmidt realisiert wurde, erfüllt auch hohe Ansprüche an die Qualität der Druckluft. Bei Goldschmidt wird Druckluft hauptsächlich im Bereich der Meß- und Regeltechnik benötigt und kommt auch in direkten Kontakt mit den Produkten.

Norbert Barlmeyer*

Die Goldschmidt AG produziert in Essen hauptsächlich Additive, Prozeßhilfsmittel und Zwischenprodukte auf Basis modifizierter Silikone und organischer Oligomere sowie spezielle Tenside auf der Basis nachwachsender Rohstoffe. Beispiele für die umfangreiche Produktpalette sind Stabilisatoren für Polyurethanschaumstoffe, Oberflächen und Dispergieradditive für Lacke und Farben, Trennmittel und Entschäumer für verschiedene Anwendungen, Trennbeschichtungen sowie waschaktive Substanzen, Emulgatoren und Stabilisatoren für Kosmetika und Haushaltsprodukte.

„In unserer Produktion sind wir an 365 Tagen im Jahr auf die zuverlässige Versorgung unserer anspruchsvollen Verbraucher mit sehr hochwertiger, wirtschaftlich erzeugter Druckluft zwingend angewiesen. Unser Jahresbedarf liegt derzeit bei ca. 16,5 Mio. m3,“ so Dipl.-Ing. Rüdiger Hennenberg vom Zentralbereich Ingenieurtechnik des Unternehmens. Die Druckluft wird hauptsächlich im Bereich der Meß- und Regelungstechnik und für die Versorgung pneumatischer Antriebe benötigt. In einigen Bereichen kommt die Druckluft auch in direkten Kontakt mit den Produkten.

Goldschmidt erzeugt die Druckluft mit drei ölgeschmierten Kolben- bzw. Schraubenverdichtern mit Öleinspritzkühlung, die ursprünglich lediglich über einen ca. 15 Jahre alten Kältedrucklufttrockner der Firma Sabroe (SH 1200) mit einem Drucktaupunkt von +3 °C getrocknet wurde. Diese Druckluftqualität entsprach jedoch hauptsächlich aus zwei Gründen nicht mehr den an sie gestellten Forderungen. Zum einen erfüllte sie nicht mehr in jedem Fall die Qualitätsanforderungen neu hinzugekommener Produktionseinrichtungen. Zum anderen bestand in den Wintermonaten immer wieder die Gefahr, daß pneumatische Bauteile, bedingt durch Kondensation und Restfeuchtigkeit, in der Druckluft einfroren.

Hilfe durch Adsorptionstrocknung

Gefordert war ein deutlich niedrigerer Drucktaupunkt von -25 °C oder tiefer, was üblicherweise durch die Adsorptionstrocknung erreicht werden kann. Zunächst wollte man den vorhandenen Kältetrockner einfach durch eine Adsorptionstrocknung ersetzen. „Doch weshalb sollten wir die sehr gut funktionierende Sabroe-Anlage demontieren. Sie hat uns in mehr als 15 Jahren keine Probleme bereitet. Außerdem könnte sie uns als Vortrockner für einen nachgeordneten Adsorptionstrockner sehr gute Dienste leisten,“ erläutert Planer Rüdiger Hennenberg. So entstand das Konzept, den vorhandenen Kältetrockner im Verbund mit einem neu anzuschaffenden Adsorptionstrockner zu betreiben.

Aus gesetzlichen Gründen wurde zunächst lediglich Anfang 1996 im Kältetrockner das frühere Kältemittel R 12 gegen das umweltschonende Kältemittel R 134a ausgetauscht. Dann entschied man sich hinsichtlich des Adsorptionstrockners. Bei der Vergabe des Auftrags waren das Preis-Leistungs-Verhältnis und die Ausführung entscheidende Faktoren. Man entschied sich für eine extern warm regenerierende Anlage des Typs HRS-SGD 5500 M (max. Durchflußleistung 5500 m³/h, Drucktaupunkt -25 °C), die Ende 1996 in Betrieb genommen wurde.

Erhöhte Ausfallsicherheit

Durch die Zuschaltung der Adsorption erhöht sich die Ausfallsicherheit der Druckluft-Versorgung: Bei Ausfall des Adsorptionstrockners oder während eines planmäßigen Stillstandes steht noch die mit einem Drucktaupunkt von +3 °C getrocknete Druckluft aus dem Kältetrockner zur Verfügung. Bei Ausfall des Kältetrockners wird die Druckluft ohne Vortrocknung ausschließlich im für die Vollast dimensionierten Adsorptionstrockner getrocknet.

Der Adsorptionstrockner wurde für eine Durchflußleistung von 5 500 m³/h ausgelegt. Er liegt damit um ca. 25% über dem augenblicklichen Spitzenlast-Bedarf des Unternehmens. Diese Dimensionierung trägt dem jährlichen Anstieg des Druckluftbedarfs um ca. 10% Rechnung.

Da der durchschnittliche Druckluftbedarf momentan bei ca. 1500 m³/h liegt und der Adsorptionstrockner mit einer beladungsabhängigen ultraconomy-Steuerung ausgerüstet ist, vervierfachen sich aufgrund dieser Tatsache die Adsorptionsstandzeiten der Anlage (bevor eine Regeneration des Trockenmittelbettes erforderlich ist).

Tandem-Konzept

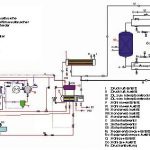

Vor der Installation des zusätzlichen Adsorptionstrockners arbeitete der Kältetrockner nach folgendem Konzept: Die in die Anlage eintretende feuchtigkeitsgesättigte Druckluft wurde zunächst in einem Luft/Luft-Wärmeaustauscher (1. Stufe) im Gegenstrom durch bereits getrocknete ohne Einsatz elektrischer Energie vorgekühlt, wobei bereits ein erster Anteil des in der Druckluft enthaltenen Wassers ausgeschieden wurde. Im anschließenden Kältemittel/Luft-Wärmeaustauscher (2. Stufe) wurde die Druckluft auf den Drucktaupunkt von +3 °C abgekühlt und danach in den Luft/Luft-Wärmeaustauscher zurückgeführt, wo sie die neu eintretende Druckluft im Gegenstrom vorkühlte (s.o.). Dann trat sie in das Betriebsnetz ein. Die so getrocknete Druckluft weist nur noch ca. 10 bis 15% ihres ursprünglichen Wassergehaltes auf.

Bei dem jetzt realisierten Tandem-Konzept wird die mit einem Drucktaupunkt von+5 °C bis +6 °C (s. u.) getrocknete Druckluft aus dem Kältemittel/Luft-Wärmeaustauscher (2. Stufe) nicht sofort in den Luft/Luft-Wärmeaustauscher (1. Stufe des Kältetrockners) zurückgeführt, sondern zunächst in den nachgeordneten Adsorptionstrockner eingeleitet. Hier wird sie auf den Drucktaupunkt von -25 °C oder niedriger getrocknet und erst dann in den Luft-Luft-Wärmeaustauscher des Kältetrockners (1. Abkühlstufe) zurückgeführt, wo sie im Gegenstrom die warm und feuchtigkeitsgesättigt eintretende Druckluft vorkühlt.

Die in den Luft/Luft-Wärmeaustauscher zurückgeführte Druckluft wird zuvor im Adsorptionstrockner prozeßbedingt um ca. 8 °C erwärmt, so daß die Temperaturdifferenz für die erste Abkühlung der verdichteten Luft im Gegenstrom im Kältetrockner geringer ist. Der Taupunkt im Kältetrockner liegt daher um 2 bis 3 °C höher.

„Durch die Rückführung der Druckluft aus dem Adsorptionstrockner in den Luft/Luft-Wärmeaustauscher des Kältetrockners können wir bereits einen Wasseranteil von über 85% mit Hilfe des energetisch wesentlich günstiger arbeitenden Kältetrockners wirtschaftlicher aus der Druckluft entfernen“, erläutert Planungs-Ing. Hennenberg. Möglicherweise wird der neue Adsorptionstrockner im Sommer abgeschaltet, falls das aufgrund der Qualitätsanforderungen an die Druckluft vertretbar ist, um elektrische Energie zu sparen und zusätzlich das Trockenmittel zu schonen.

Die von den drei Verdichtern erzeugte Druckluft wird über einen Pufferbehälter in den Kältetrockner (max. Druckluft-Eintrittstemperatur im Sommer +35 °C) und über eine Mikrofilterstrecke in den Adsorptionstrockner eingeleitet. Über eine Rohrleitung mit Staubfilter tritt die Druckluft in den Luft/Luft-Wärmeaustauscher des Kältetrockners.

Die Zuleitung zum Adsorptionstrockner, einschließlich der darin installierten Mikrofilter, wurde ebenso wie die Rückleitung zum Luft/Luft-Wärmeaustauscher des Kältetrockners sorgfältig isoliert, damit sich die Druckluft einerseits auf dem Weg zum Luft/Luft-Wärmeaustauscher des Kältetrockners nicht erwärmen kann, was die Vorkühlung beeinträchtigt hätte. Außerdem kann sich dann kein Kondenswasser an der Außenwand von Rohrleitung und Mikrofilter bilden. Anschließend tritt die Druckluft in das Betriebsnetz ein. Das in der Station anfallende Kondensat wird in einer Kondensataufbereitungsanlage vorschriftsmäßig aufbereitet.

Die Vorteile des Tandem-Konzeptes

Durch die intensive Vorkühlung im Kältetrockner und die damit verbundene Reduzierung des Wasseranteils der in den Adsorptionstrockner eintretenden Druckluft auf maximal 15%, ergeben sich für dieses Tandem-Konzept folgende Vorteile:

• Erhöhung der Standzeit des Trockenmittels im Adsorptionstrockner, dadurch

• erhebliche Reduzierung der Kosten für Trockenmittel, Entsorgung und Wartung,

• Senkung der jährlich anfallenden Energiekosten für die Erhitzung der externen Regenerationsluft durch die deutliche Verlängerung der Regenerationszeiten sowie

• Verbesserung der Ausfallsicherheit der Druckluftversorgung durch die Möglichkeit, beide Trockner völlig unabhängig voneinander zu betreiben.

Durch die Vortrocknung im Kältetrockner arbeitet der Adsorptionstrockner bei der derzeitigen durchschnittlichen Durchflußmenge mit Zykluszeiten zwischen 10 und 13 Tagen. Diese relativ langen Zykluszeiten ermöglicht der Einsatz der beladungsabhängigen Steuerung ultraconomy. Sie basiert auf einer Messung des Drucktaupunktes am Austritt des Adsorptionstrockners und behält den jeweils adsorbierenden Behälter in Arbeitstakt (Adsorptionsphase), solange der gemessene Drucktaupunkt besser als der spezifische Taupunkt von -25 °C ist. Rüdiger Hennenberg hat ermittelt, daß aufgrund der oben genannten Vorteile bereits bei einer Zykluszeit (Adsorptionsphase, Regeneration und Trockenbettkühlphase) von nur sieben Tagen jährlich ca. 10 000 bis 15 000 DM an Betriebskosten gegenüber einer reinen Adsorptionstrockner-Lösung eingespart werden. Die Umschaltung zwischen Trocknung und Regeneration erfolgt über die Messung des Taupunktes am Austritt des Adsorptionstrockners. Aus Sicherheitsgründen wurde zusätzlich eine zeitabhängige Umschaltung (Schaltzyklus max. 2 Wochen) eingerichtet.

Kontinuierliche Überwachung

Bei beiden Trocknern sind die Alarme auf die Personenrufanlage der Kesselwärter geschaltet. Außerdem werden die Anlagen mehrfach täglich vor Ort auf einwandfreie Funktion kontrolliert. Wichtige Anlagenparameter werden kontinuierlich protokolliert, so daß Abweichungen von den Sollwerten bereits im Vorfeld rechtzeitig erkannt und deren Ursachen ermittelt und beseitigt werden können. Über eine automatische Meßwertspeicherung ist noch nicht entschieden worden. Im Fall einer Störung kann die defekte Anlage manuell sofort aus dem Netz genommen werden. Durch die ausreichende Dimensionierung übernimmt dann die verbleibende Anlage allein die Trocknung der Druckluft.

Elektrische Regenerationsluft-Erwärmung

Die für die Regeneration benötigte Luft tritt über einen Seitenkanalverdichter in die Anlage ein und wird elektrisch auf 160 °C erwärmt. Alternativ wurde auch die Erwärmung durch Dampf in Erwägung gezogen, weil Dampf im Werk kontinuierlich zur Verfügung steht. Die Entscheidung für Strom hatte mehrere Gründe: Neben den Betriebskosten, dem apparativen Aufwand und der Verfügbarkeit, waren die thermodynamischen Größen des Dampfes in die Wirtschaftlichkeitsberechnung einzubeziehen.

Grundsätzlich sollte die Erwärmung durch verfügbaren Dampf immer sehr sorgfältig geprüft werden. Wenn Dampf mit günstigeren Temperatur- und Druckwerten verfügbar ist, kann sein Einsatz deutlich günstiger sein als elektrische Energie. Selbst kombinierte Lösungen sind praktikabel.

Schwierige Installationsbedingungen

Die Adsorptionstrockner werden im Normalfall auf einem Grundrahmen komplett montiert angeliefert. Der Betreiber braucht die Anlagen nur aufzustellen, anzuschließen und in Betrieb zu nehmen. Wegen der beengten Platzverhältnisse am Aufstellungsort bei Goldschmidt wurde diese Anlage jedoch in einzelne Baugruppen zerlegt angeliefert (Grundrahmen, Gebläsegehäuse, Trockenmittelbehälter und vormontierte Rohrleitungsbaugruppen). Alle Komponenten des Adsorptionstrockners wurden vor Ort in gut zwei Tagen (einschließlich Befüllung) montiert und sofort ohne Anlaufprobleme in Betrieb genommen.

Alle Montageschritte – Einbindung des neuen Adsorptionstrockners ins Netz und Inbetriebnahme der Gesamtanlage – hätten dank sorgfältiger Vorplanung durch Planer Hennenberg während des laufenden Betriebes ohne Unterbrechung der Druckluft-Versorgung erfolgen können. In diesem Fall war es jedoch sogar möglich, die Installation des neuen Konzeptes während eines routinemäßigen Betriebsstillstandes durchzuführen.

Weitere Informationen cav-260

Unsere Whitepaper-Empfehlung

Wasserstoff gilt als Schlüssel für die Dekarbonisierung der Chemieindustrie. Doch die Nutzung des vermeintlichen Hoffnungsträgers Hydrogen birgt auch Gefahren und stellt die Branche vor neue Herausforderungen, die das gratis Whitepaper „H2 wie Hoffnungsträger?“ näher für Sie…

Teilen: