Mit dem Operational Excellence Consulting – kurz OEC – bietet SIG Combibloc Kunden aus der Lebensmittelbranche ein neues Serviceangebot zur nachhaltigen Steigerung der Gesamtanlageneffizienz. Ziel ist es, gemeinsam mit dem Kunden individuelle Lösungen zu entwickeln, die zur Optimierung einzelner Fülllinien oder ganzer Produktionswerke beitragen.

Dass es sich bei OEC um ein wirkungsvolles Instrument handelt, beweist das Beispiel der Inner Mongolia Yili Industrial Group, einer der führenden Molkereien Chinas. Hier konnte mithilfe des neuen Beratungsservices von SIG Combibloc die Gesamtanlageneffektivität zweier Werke am Standort Hohhot um 11 % gesteigert werden. Weitere OEC-Beratungen laufen derzeit bei Unilever und FrieslandCampina.

Mehr als technischer Support

„Der Strategie unseres technischen Services liegt das Ziel zugrunde, Kunden dabei zu unterstützen, dass sowohl die Maschinen von SIG Combibloc als auch die Menschen, die tagtäglich mit ihnen arbeiten, optimal gerüstet sind, damit innerhalb der Produktionsprozesse eine exzellente Leistung sichergestellt werden kann“, sagt Franz-Josef Mines, Head of Global Service bei SIG Combibloc. „Technischer Service, wie wir ihn verstehen, geht also weit über den herkömmlichen technischen Support bei der Installation und dem Betrieb von Anlagen hinaus. Vor diesem Hintergrund haben wir ein umfassendes Angebot an Added-Value-services entwickelt. Einer davon ist das OEC.“

Ziel vom OEC ist Optimierung der Gesamtanlageneffizienz und damit verbunden die Reduzierung der Produktionskosten. Dabei profitieren Lebensmittelhersteller, die sich für die Serviceleistung entscheiden, von der langjährigen Erfahrung von SIG Combibloc mit Produktionsabläufen bei internationalen Kunden. Ebenfalls fließen Best-Practice-Beispiele in den Beratungsservice des Systemherstellers mit ein.

Analyse, Konzeption, Realisierung

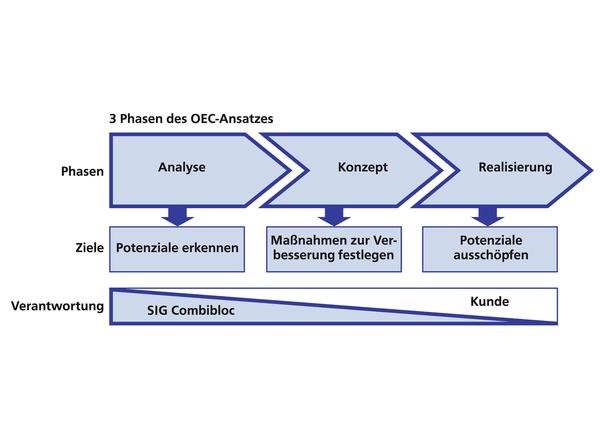

Das OEC basiert auf einem strukturierten, modularen Dreiphasenprogramm aus Analyse, Konzeption und Realisierung.

In der Analysephase erfolgt zunächst eine umfängliche Datensammlung und -auswertung, um größtmögliche Übersicht über die betriebsspezifischen Prozesse zu gewinnen und sie künftig noch effizienter zu lenken. Hierzu verhelfen detaillierte Vor-Ort-Analysen und Interviews zur aktuellen Linieneffizienz, zu Produktionszeiten und zu möglichen Leistungspotenzialen. Kunden können auf Wunsch ein systematisch aufgebautes Line-Monitoring-System zur Analyse und nachhaltigen Optimierung der Prozesse erhalten.

„In der anschließenden konzeptionellen Phase definieren wir gemeinsam mit unseren Kunden konkrete Ziele und Maßnahmen, die unmittelbar zur Verbesserung der Produktionsleistungen und der Gesamtanlageneffektivität verhelfen“, erläutert Tobias Hammeke, der bei SIG Combibloc als Head of Global Service Sales & Consulting tätig ist. „Wir fokussieren dabei auf die Schlüsselfaktoren für Verbesserungen und vereinbaren genaue Zeitpläne für die Umsetzung.“

Kontinuierliche Erfolgskontrolle

In der nachfolgenden Realisierungsphase werden die definierten Schritte umgesetzt. In regelmäßigen Teammeetings wird der Erfolg kontinuierlich überprüft. Die Mitarbeiter der Kunden werden umfassend darin geschult, anhand generierter Daten Optimierungsmöglichkeiten zu identifizieren und entsprechende Anpassungen einzuleiten. So wird sichergestellt, dass Kunden nach Ablauf der externen Beratung durch SIG Combibloc selbständig und nachhaltig weiter optimieren können.

Das OEC umfasst sämtliche Bereiche, die sich auf den Produktionsprozess beziehen. Der Fokus liegt auf den größten Optimierungspotenzialen. Dazu zählen neben der Anlageneffektivität ebenso die Produktivität der Mitarbeiter und der Ressourcenverbrauch.

Zur Steigerung der Anlageneffektivität können zunächst geplante Maschinenstillstände, beispielsweise für Reinigungsprozesse, standardisiert und optimiert werden. Ebenso werden die Gründe für ungeplante Stillstandszeiten analysiert und gegebenenfalls reduziert.

Personaleinsatz optimal planen

Ein weiterer wichtiger Aspekt ist die Produktivität der Mitarbeiter. Der erste Schritt ist eine Statusanalyse hinsichtlich der Aufbau- und Ablauforganisation, um im Anschluss den Personaleinsatz optimal zu planen. Referenzwerte von Best-Practice-Beispielen werden als Maßstab genommen, um Potenziale zu erkennen und umzusetzen. Gezielte Weiterbildungen verbessern zudem die Qualifikation der Mitarbeiter; die Übertragung von mehr Verantwortung erhöht ihr Engagement.

Analyse der Verbrauchsmaterialien

Im Hinblick auf den Ressourceneinsatz bietet eine detaillierte Analyse der Verbrauchsmaterialien zusätzliche Möglichkeiten zur Verbesserung. Der Umgang mit sowie der tatsächliche Verbrauch ausgewählter, im Produktionsprozess verwendeter Materialien wird ermittelt und ebenso mit Best-Practice-Beispielen verglichen. Abweichungen von diesen Werten können so gezielt analysiert und der Einsatz von Ressourcen optimiert werden. In gleichem Maße wird der Betrieb der vorhandenen Anlagen analysiert. Dabei ist es wichtig zu ermitteln, ob die einzelnen Komponenten der Linie so aufeinander abgestimmt sind, dass sie eine bestmögliche und effiziente Produktion sicherstellen.

Kontinuierliche Verbesserungsorganisation

Um eine nachhaltige Optimierung in der Produktion sicherzustellen, wird eine kontinuierliche Verbesserungsorganisation entwickelt und implementiert. Die Teilnahme der Maschinenbediener am Verbesserungsprozess und die zielorientierte Führung der Mitarbeiter innerhalb der Produktion sind dabei wesentliche Aspekte.

Maßgeblich ist ebenso die Entwicklung eines Besprechungs- und Kommunikationskonzeptes. Dabei geht es beispielsweise darum festzulegen, welche Themen in welchem Zeitrahmen und mit welchem Personenkreis diskutiert und behandelt werden. Wichtig sind in diesem Zusammenhang auch genau definierte Schichtübergaben.

Teilen: