Die Fritsch GmbH, einer der weltweit führenden Hersteller von Anlagen und Maschinen für handwerkliche und industrielle Bäckereien, setzt für Stell- und Einrichtfunktionen 24-V-Gleichstrom-Stellmotoren ein. Mit dem DC-Drive-Controller von Wago hat sich der Maschinenbauer für eine robuste und intelligente Ansteuerung entschieden, die durch ein besonderes Verfahrprinzip eine erstaunliche Präzision erreicht.

Die kundenindividuell gefertigten Bäckereimaschinen von Fritsch müssen sich an mindestens sechs Tagen im 24-Stunden-Dauereinsatz bewähren. Die gleichen Anforderungen gelten auch für die Anlagenkomponenten wie Stellmotoren.

Diese kleinen Motoren regeln zum Beispiel den Spalt zwischen zwei Walzen, damit das Teigband immer in der richtigen Stärke produziert wird. Um diese Aufgabe zu lösen, hatte das Unternehmen verschiedene Motoren wie Drehstrom- oder Schrittmotoren getestet. Die besten Ergebnisse erzielte Fritsch mit Gleichstrom-Stellmotoren. „Die Walzenspaltverstellung mit einem kleinen Gleichstromantrieb ist robust, kostengünstig und gut geeignet für den Dauereinsatz“, erläutert Gerhard Danzig, Leiter der Elektroabteilung bei Fritsch.

Robust aber nicht hochgenau

Eine Walzenspaltverstellung ist immer dann notwendig, wenn die Gebäckart gewechselt wird. Zunächst hatte es allerdings Probleme gegeben, die gewünschte Positioniergenauigkeit zu erreichen. Die Verstellung mithilfe des Gleichstrommotors ist einfach und robust, aber nicht hochgenau. Der Motor arbeitete bisher mit festen Drehzahlen im Rechts- und Linkslauf und einer Geschwindigkeit von unter 1 m/s. Es war die einfachste Art, eine Achse zu positionieren. Die exakte Walzenspaltpositionierung mit einer Genauigkeit von 0,03 mm war so nur mit Schwierigkeiten zu erreichen.

Der Stellvorgang ist zeitlich unkritisch, weil er innerhalb eines Produktwechsels erfolgt, der mehrere Minuten in Anspruch nimmt. Der DC-Drive-Controller von Wago brachte die Lösung. „Jetzt geben wir einen Sollwert vor und der Motor fährt automatisch an einer Rampe zur richtigen Position und hält die vorgegebene Positioniergenauigkeit wie gewünscht ein. Dabei ist er so eingestellt, dass er nicht überschwingt. Das funktioniert mit großer Zuverlässigkeit“, berichtet Danzig.

Der DC-Drive-Controller 750-636 ist eine einkanalige, intelligente Positioniersteuerung für 24-V-DC-Motoren bis 5 A mit inkrementaler Positionsrückmeldung. Der Controller ist als feldbusunabhängige Busklemme in das Wago-I/O-System integriert. Drei 24-V-Eingänge erfassen die Endlagenschalter und ein Preset-Signal. Eine Inkrementalgeber-Schnittstelle wertet die Signale des Positionsgebers aus und ermittelt den Istwert. Die Positionierung optimiert bei Bedarf die Vorabschaltposition richtungsabhängig und berücksichtigt den Getriebespielausgleich. Die bidirektionale Ansteuerung des DC-Motors erfolgt über eine kurzschlussfeste, temperaturüberwachte H-Brücke. Es ist sowohl der geschaltete Betrieb als auch der Sanftanlauf bzw. Sanftauslauf oder Stromreduzierung mittels Pulsweitenmodulation (PWM) möglich.

Mit der PWM-Steuerung kann das Drehzahl- bzw. Drehmomentprofil während eines Fahrzyklus gesteuert werden. Eine Strom- und Temperaturüberwachung verhindert eine Überlastung. Betrieb, Einrichtung und Diagnose des Controllers wird durch die Oberfläche des Wago-Toolings I/O-Check unterstützt.

Zurückgelegter Weg wird gemessen

Durch ein besonderes Verfahrprinzip erreicht der Controller trotz der Einschränkungen des Stellmotors eine erstaunliche Präzision. Dabei fährt der Motor in den vorgegebenen Zielbereich und schaltet rechtzeitig den Antrieb ab. Er erkennt das Ziel, indem der zurückgelegte Weg vermessen wird. Ein Toleranzfenster ist voreingestellt. Die Zielerreichung wird laufend kontrolliert und bei einer Abweichung wird der Weg automatisch korrigiert. Dabei ist die Steuerung lernfähig. Sie reagiert beispielsweise darauf, wie die Stellachse geschmiert ist, ob es im Stellbereich eine unterschiedliche Reibung gibt oder eine Verschmutzung vorliegt. Beim nächsten Stellvorgang wird das Ziel bereits besser erreicht, indem der Motor früher bzw. später abgeschaltet wird.

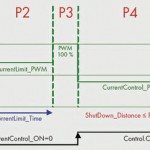

Der Controller unterscheidet fünf verschiedene Zustände:

- (P1) Sanftanlauf: Rampe hochfahren, effektive Spannung erhöht sich

- (P2) Strombegrenzungsphase: PWM wirkt über eine bestimmte Zeit (effektiver Strom wird gekappt)

- (P3) Fahren mit voller Leistung (PWM gleich 100 %)

- (P4) Fahren mit reduzierter Leistung, Präzision wird erhöht, Motor verfährt etwas langsamer um Fehler zu minimieren, tastet an Punkt heran

- (P5) Bremsrampe bzw. Auslauf, Präzision ist durch die Übersetzung angepasst.

Dieses Verfahrprinzip agiert zwar nur im Sekundenbereich, spart aber durch den einfachen Aufbau Kosten. Das selbsthemmende Getriebe übernimmt die Funktion der Haltebremse. Der Verzicht auf ein Haltemoment spart Energie und das Netzteil kommt mit einer geringeren Leistung aus. Die Leistung wird, ohne zu wandeln, direkt auf den Motor übertragen.

Weniger Montagefläche notwendig

In größeren Fritsch-Anlagen kommen bis zu 12 Stellmotoren zum Einsatz. „Der kompakte DC-Drive-Controller mit einer Modulbreite von nur 12 mm ersetzt die früher benötigte Hardware wie Schütze, Zählerkarten und Digitaleingänge. Insgesamt werden nur noch 20 % der bisherigen Montagefläche benötigt“, so Danzig. Der DC-Drive-Controller kann neben der Funktion als Leistungssteller auch zum reinen Erfassen von Inkremental-Encodersignalen eingesetzt werden. Dies wird bei Fritsch beim Faltkanal genutzt. Letzterer sorgt mit einem Schwenkantrieb für die Schichtung des Teigs (Laminierung) mit vier und bis 12 Schichten. Hier wird die Sensorfunktionalität des Controllers eingesetzt, um die Zählimpulse des Drehimpulsgebers der Schwenkbewegungen zu registrieren und bei der vorgegebenen Auslenkung der Schwenkbewegungen automatisch zu schalten. Als Vorteil erweist sich, dass sowohl die Eingangskanäle als auch die Inkrementalgeber-Signale im selben Modul erfasst werden.

SPS-Schaltschrank kann entfallen

Fritsch sieht als wichtige Trends die stärkere Automatisierung, die zunehmende Kommunikation über Ethernet und den Zwang zur weiteren Kostensenkung durch Modularisierung und Standardisierung. Da Fritsch kundenspezifische SPS-Steuerungen berücksichtigen muss, war die Standardisierung bisher ein Problem. Deshalb entschied man sich für Wago, weil das Unternehmen standardisierte, SPS-herstellerunabhängige Schnittstellen bereitstellen kann. „Mit der Technik von Wago können wir unsere Maschinen jetzt sektionsweise modular aufbauen“, so der Leiter der Elektroabteilung. Bisher folgte der Aufbau den Anforderungen der kundenspezifischen SPS mit einem zentralen Schaltschrank. Jetzt ist die dezentrale Peripherie in einzelne Sektionen aufgeteilt mit dezentralen I/O-Modulen und standardisierten Verbindungen. Viele Anschlüsse und Kabel sind nun auf einen Profibus reduziert. Der zentrale SPS-Schrank kann entfallen. Der dezentrale Aufbau mit standardisierter Technik verringert des Weiteren den Verdrahtungsaufwand. Außerdem müssen anstelle vieler, zum Teil nicht komplett belegter Baugruppen nur noch die benötigten Funktionsmodule installiert werden. Eine Nachrüstung ist bei Bedarf problemlos möglich.

prozesstechnik-online.de/dei0613435

Unsere Webinar-Empfehlung

Der Webcast MTP und modulare Produktion bietet eine einzigartige Gelegenheit, mehr über die aktuellen Entwicklungen bei MTP und in der modularen Produktion zu erfahren.

Chemie- und Pharmaproduktion braucht mehr Flexibilität

In der heutigen sich schnell wandelnden Welt stehen…

Teilen: