In vielen Einsatzfällen von Pumpen sind Feststoffpartikel im Fördermedium enthalten, auch wenn diese nicht für deren Transport vorgesehen sind. Schon durch eine geringe Anzahl von Partikeln im Fördermedium werden die Leistungsdaten der Pumpe negativ beeinflusst. Um ein Ansammeln von Partikeln im Radseitenraum grundsätzlich zu verhindern, wurden ausführliche Untersuchungen vorgenommen.

Dr. Sönke Brodersen

Das Spektrum von Pumpen, die Feststoffpartikel im Fördermedium transportieren, reicht von in Bohrlöchern eingesetzten Unterwassermotorpumpen über Abwasser- und Chemiepumpen bis hin zu Chromstahlpumpen, die in Schwimmbädern mit geringem Sandanteil eingesetzt werden. Auch wenn der Anteil fester Partikel im Förderstrom sehr gering ist, besteht besonders im Bereich der saug- und dichtseitigen Spaltflächen, der Gleitringdichtungen, der Spalttöpfe in Magnetkupplungspumpen sowie der Spaltrohre in Spaltrohrmotoren die Gefahr von Beschädigungen. Diese können zu Wirkungsgradeinbußen, Axialschuberhöhung und unruhigem Lauf sowie zum Totalausfall des Aggregates führen.

Kritische Stelle

Wegen der großen Bedeutung der Gleitringdichtung für die Betriebssicherheit, Standzeit und Wartungsintervalle von Pumpen, haben amerikanische Gleitringdichtungshersteller bereits umfangreiche Untersuchungen durchgeführt, um konstruktive Lösungen zu entwickeln, mit deren Hilfe Gasblasen oder Partikel von Gleitringdichtungen ferngehalten werden. Ausgangspunkt dieser Untersuchungen war die Erkenntnis, dass feste Teilchen vorzugsweise in die Radseitenräume wandern und das Schädigungsrisiko auch bei sehr geringen Feststoffanteilen im Fördermedium sehr groß ist.

Bei den amerikanischen Untersuchungen fand man heraus, dass sich wenige Minuten nach Zugabe von Sandkörnern in einen Wasserkreislauf fast die gesamte Menge im Raum vor der Gleitringdichtung wiedergefunden hat. Diese Beobachtung wurde auch von einigen Pumpenherstellern gemacht. Entwicklungsziel war es daher, grundsätzlich zu verhindern, dass Feststoffe im Radseitenraum überhaupt nach innen und damit an die für die Pumpenfunktion kritischen Stellen wandern. Die Lösung sollte sowohl bei Gleitringdichtungspumpen als auch bei wellendichtungslosen und mehrstufigen Pumpen einsetzbar sein. Hierzu war es wichtig, die physikalischen Vorgänge, die zum Transport der Partikel in die Seitenräume von Pumpen führen, zu verstehen. Am Dechema-Institut wurden daher Experimente zur grundsätzlichen Untersuchung des Partikeltransports mit Hilfe von Zwei-Phasen-Laser-Doppler-Verfahren durchgeführt (Abb. 1). Bei diesen Untersuchungen wurden die Strömungen in den Radseitenräumen simuliert und zusätzlich erforscht, welchen Einfluss die Partikelgröße auf das Strömungsverhalten der Teilchen hat.

Änderungen am Gehäuse

Ergebnis dieser Untersuchung war, dass die Partikelbewegung nach innen in radialer Richtung nur entlang der stehenden Wände wie Pumpengehäuse oder Druckdeckel stattfindet. Je nach Anfangsimpuls und Größe können Partikel die Strömung im inneren Bereich sogar überholen. In der Hauptzone zwischen der stehenden Wand und dem rotierenden Pumpenrad wandern keine einzelnen Partikel radial einwärts, da dies wegen der angreifenden Zentrifugalkräfte nicht möglich ist. Aus diesen Analysen ergab sich, dass konstruktive Maßnahmen für eine Behinderung der nach innen gerichteten Partikelbewegung am Gehäuse selbst vorgenommen werden müssen.

Praxistests

Im Forschungszentrum eines Pumpenherstellers folgten entsprechende Praxistests, bei denen unterschiedliche geometrische Formen erprobt wurden. Die Wirkung der als Abscheidevorrichtung bezeichneten Lösung basiert auf einem axialen Vorsprung mit konzentrischer Kontur. Diese entspricht genau den Verhältnissen am Deckel und am Tauchrohr eines Zyklonabscheiders. Auch dort existiert das Phänomen, dass Partikel im Hauptstrom in den Grenzschichten des Deckels radial einwärts wandern, obwohl die Hauptströmungsrichtung genau umgekehrt verläuft. Anschließend bewegen sie sich innerhalb der Grenzschicht des Tauchrohres in das Tauchrohr hinein, teilweise aber auch wieder in den Hauptstrom zurück. Gelangen die Partikel auf ihrem Weg entlang des Tauchrohres durch senkrecht zur Strömung gerichtete, turbulente Querbewegungen wieder in den Bereich der Hauptströmung, werden diese Partikel wieder radial auswärts befördert. Diese Aufgabe übernimmt in der Pumpe die Deckelgeometrie mit dem dargestellten Vorsprung (Abb. 2).

Es besteht dabei ein Zusammenhang zwischen axialer Länge des Vorsprungs und der Partikelgröße, die abgeschieden wird. Hinter der Abscheidevorrichtung steckt eine verblüffend einfache, aber wirkungsvolle Methode, wie eine Vielzahl von Messungen in Pumpen unterschiedlicher Konstruktion und Bauweise gezeigt hat.

Umsetzung der Ergebnisse

Diese grundlegenden Ergebnisse wurden bei allen Neukonstruktionen, wie zum Beispiel den kunststoffausgekleideten Baureihen Tyachem, Tyamagno oder den wellendichtungslosen Pumpen wie Magnochen oder Etasecco (Abb. 3), berücksichtigt und tragen deutlich zu deren verbesserten Lebenszykluskosten bei.

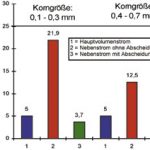

Bei Magnetkupplungspumpen wird zum Beispiel zur Kühlung des Magnetantriebs und zur Schmierung der Gleitlager ein Teil des Förderstroms aus dem Radseitenraum abgezweigt. Dies geschieht in der Regel über Bohrungen im Druckdeckel, um das vorhandene Druckgefälle zwischen Radseitenraum und Saugseite des Laufrades als Antrieb für den Sekundärkreislauf auszunutzen. Der Sekundärstrom wird durch eine Wellenbohrung zur Saugseite geführt. Es ist hier sehr wichtig, die Abzweigbohrungen im Druckdeckel so anzuordnen, dass bei Vorhandensein von Partikeln im Fördermedium diese nicht in den Kupplungsraum gelangen. Der Spalttopf zwischen dem mit Magneten bestückten Außenrotor und Innenrotor besteht aus einem dünnen, hochbeständigen Hastelloytopf. Obwohl ausreichend betriebssicher, sollte er dennoch optional gegen verschleißende Partikel geschützt werden, um die Gefahr einer Leckage so niedrig wie möglich zu halten. In den Praxistests, deren Ergebnisse in Abbildung 4 gezeigt werden, wurden bei genau eingestellten Feststoffgehalten im Fördermedium (5%) die sich im Radseitenraum und damit dann zwangsläufig auch im Bereich des Spalttopfs einstellenden Feststoffgehalte gemessen. Man erkennt dabei deutlich den oben bereits erwähnten physikalischen Effekt der Aufkonzentration in diesem Sekundärströmungsbereich, wenn keine Partikelabscheidung vorgenommen wird. Durch Anordnung der Teilstromzuführung zur Magnetkupplung unterhalb der Abscheidevorrichtung gelingt es, den Feststoffanteil im Spalttopf um 80 bis 90% des Wertes im Hauptförderstrom zu reduzieren. Dieses Beispiel zeigt, dass sich der Aufwand grundsätzlicher Untersuchungen mit wissenschaftlicher Methodik durchaus lohnen kann, wenn praxisgerechte Lösungen daraus entwickelt und zur Produktverbesserung eingesetzt werden können.

E cav 201

Unsere Whitepaper-Empfehlung

Wasserstoff gilt als Schlüssel für die Dekarbonisierung der Chemieindustrie. Doch die Nutzung des vermeintlichen Hoffnungsträgers Hydrogen birgt auch Gefahren und stellt die Branche vor neue Herausforderungen, die das gratis Whitepaper „H2 wie Hoffnungsträger?“ näher für Sie…

Teilen: