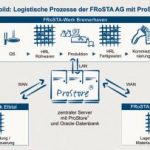

Ein illustratives Beispiel für die Integrations- und Ausbaufähigkeit logistischer Softwarelösungen entstand beim Tiefkühlkosthersteller Frosta. Zwei Jahre nach der Inbetriebnahme des zentralen Rohwarenhochregallagers in Bremerhaven mit ProStore, arbeiten jetzt alle Frosta-Standorte in Deutschland mit dieser einheitlichen Logistiklösung.

Softwarelösungen sollen mit dem Unternehmen wachsen und sich der Weiterentwicklung der organisatorischen Anforderungen des Anwenders anpassen können. So heißt es. Bei Frosta setzte man das jetzt in die Tat um: Noch im November 2003 wird das automatisierte Hochregallager mit mehr als 8000 Palettenstellplätzen für Fertigwaren an das Logistiksystem angeschlossen. In den beiden Außenwerken des Unternehmens Rheintal im rheinland-pfälzischen Bobenheim-Roxheim und Elbtal in Lommatzsch bei Dresden arbeitet man bereits seit Oktober damit. Dabei erteilte Frosta den Auftrag zu dieser Systemerweiterung erst Ende Juni dieses Jahres.

Inforationstechnische Inseln

Lothar Vollbrecht, bei dem Tiefkühlspezialisten für das Lagerwesen verantwortlich, nennt die Gründe dafür: „Das Fertigwarenlager und die beiden Außenwerke waren vom informationstechnischen Standpunkt bislang Inseln. Diese Lücke wird jetzt geschlossen, und damit erreichen wir die vollständige Integration sämtlicher Logistikprozesse. Die komplexen Aufgabenstellungen beginnen mit der Optimierung aller Warenströme. Im Tiefkühlbereich haben wir es mit äußerst sensiblen Waren zu tun. Deshalb war es vordringlich, die Informations- und Materialflüsse auf den operativen Ebenen so zeitnah wie möglich aufeinander abzustimmen. Nur dadurch können wir sicherstellen, dass die Kühlkette niemals unterbrochen wird, und dass die vom Gesetzgeber geforderte Rückverfolgbarkeit gewährleistet bleibt.“

Im Dezember 2000 eröffnete man das neue, hochmoderne Rohwarenlager und übertrug ProStore dafür die Steuerung.

Das Rohwarenlager kann 12 540 Paletten aufnehmen und versorgt die Fertigung. Jede Lagerbewegung wird von der Lagersteuerungssoftware ProStore ausgelöst und registriert. Dazu steht das Programm in Verbindung mit einem Warenwirtschaftssystem, das zur Zeit vor der Ablösung durch SAP steht. Darüber laufen grundsätzlich alle warenbezogenen Vorgänge, beginnend mit dem Wareneinkauf. Durch die Anlage von Bestellungen wird ProStore der entsprechende Wareneingang mit den Anlieferungsplänen avisiert. Bei Anlieferung ruft der Sachbearbeiter die ProStore-Maske am Terminal auf, verbucht die Eingänge und gleicht sie dabei automatisch mit den Planangaben ab. Parallel zur Buchung wird ein EAN128-Etikett zur Kennzeichnung der Palette gedruckt. Die Qualitätssicherung nimmt eine erste Probe und kennzeichnet sie mit einer NVE (Nummer der Versandeinheit), so dass sie jederzeit der Palette wieder zugeordnet werden kann. Jetzt bringt ein Regalbediengerät die Ware ins Lager. Sie hat zu diesem Zeitpunkt den Status: Noch nicht zur freien Verfügung. Erst die Freigabe durch die Qualitätssicherungsabteilung hebt diese Einschränkung auf.

Chaotische Einlagerung

Die Einlagerung erfolgt chaotisch, ProStore hält definierte Ordnungskriterien ein, um das spätere Auslagern so rationell wie möglich zu gestalten. Das Warenwirtschaftssystem nimmt Aufträge sowohl von Kundenseite als auch von interner Seite entgegen. Die bestellten Waren werden zum Teil auftragsbezogen produziert, für die ausgesprochenen Schnelldreher fertigt man nach ermittelten Absatzplanzahlen auch auf Vorrat. Das Warenwirtschaftssystem reicht die Daten an ProStore weiter, und dort werden sie in Fertigungs- bzw. Versandaufträge umgewandelt.

Über ein ProStore-Terminal an jeder Produktionslinie erhält der Linienführer den Fertigungsauftrag. Nach Anmeldung bekommt er die auftragsbezogene Stückliste mit allen Angaben, welche Artikel in welcher Menge für die Produktion benötigt werden. Klickt er beispielsweise auf dem Bildschirm die Stücklistenposition Erbsen an, wird im Rohwarenlager automatisch die Auslagerung dieses Artikels angestoßen. Jede Lagerbewegung löst im System eine Bestandsveränderung aus. Die Palette Erbsen fährt automatisch in die Fertigung. Kurz bevor die Fördertechnik sie in der Bereitstellungszone abstellt, erhält ein Staplerfahrer per Funk auf das Scannerterminal an seinem Fahrzeug die Anweisung, die Palette abzuholen. Er nimmt die Palette auf, scannt das NVE-Etikett und bekommt sofort auf seinem Terminal die Information, wohin er diese Palette bringen soll. Nach der Übergabe am Zielort quittiert der Fahrer den Vorgang. Von der Rohwarenanforderung bis zur Anlieferung an der Produktionslinie vergehen nur wenige Minuten.

Bedienung der Kundenaufträge

Die produzierten Waren werden danach im Fertigwarenlager eingelagert, das über 8000 Palettenstellplätze bereithält. Von hier aus werden die Kundenaufträge bedient. Dazu erhält ProStore pro Kunde die Auftragsdaten vom Warenwirtschaftssystem. Das System überprüft, welche Aufträge (Auftragspositionen) aus verfügbaren Beständen erfüllbar sind und generiert daraus die Kommissionierungsaufträge. Die Warenanforderungen werden ans Hochregal übermittelt, automatisch ausgelagert und von Fördergeräten in die Kommissionierzone gebracht. Falls das Fertigwarenlager den kompletten Auftrag nicht bedienen kann, wird Ware aus der Produktion angefordert und hinzugesteuert. Ähnlich wie im Rohwarenlager erhalten Staplerfahrer die Auftragsinformationen per Funk auf ein Terminal am Fahrzeug und kommissionieren, meist palettenweise, die einzelnen Kundenaufträge. Am Identifikationspunkt (I-Punkt) wird der Auftrag auf Vollständigkeit geprüft und die richtige Zuordnung von Waren aus dem Fertigwarenlager und der Produktion kontrolliert. Kommissioniert wird meistens einen Tag vor der Auslieferung, die Aufträge werden deshalb nach Touren geordnet und sofort wieder im Fertigwarenlager eingelagert. ProStore überwacht dabei die Standzeiten einer jeden einzelnen Palette in der Kommissionierzone, um eine Unterbrechung der Kühlkette zu verhindern.

Tourenfolge berücksichtigt

Zum Versand werden die tourenbezogen eingelagerten Aufträge wieder aus dem Hochregallager abgerufen. ProStore gibt genaue Anweisungen, wo und in welcher Reihenfolge die einzelnen Paletten abzustellen sind, damit die LKWs der Tourenfolge entsprechend beladen werden können (first in, last out).

Die beiden Außenwerke verarbeiten fast ausschließlich Feldware (Spinat, Erbsen, Karotten, Kräuter) zu Tiefkühlkost und beliefern sowohl direkt Endkunden (Lebensmittelhandel) als auch das Fertigwarenlager und das Rohwarenlager in Bremerhaven. Beide Lager werden von externen Dienstleistern betrieben und haben eine Kapazität von jeweils ca. 15 000 Palettenplätzen, die jeweils als ein großer Palettenplatz von ProStore verwaltet werden.

Alle drei Werke (Schottke, Elbtal, Rheintal) greifen auf den selben Server in Bremerhaven zu, dessen Kapazität und Leistungsfähigkeit den neuen Aufgaben entsprechend angepasst wurde. Alle Betriebe nutzen gemeinsam die Oracle-Datenbank. Darauf werden unter anderem sämtliche Chargeninformationen bereitgehalten um die Rückverfolgbarkeit bis hinunter zu jedem einzelnen Artikel zu sichern. Der Bremerhavener Betrieb greift per LAN, Elbtal und Rheintal per WAN auf den Server zu. Elbtal und Rheintal sind bereits in vollem Umfang in das Lagerverwaltungs- und Steuerungssystem integriert. Der vollständige Anschluss des Fertigwarenlagers sowie eines Materiallagers (Verpackung, Gewürze) in Bremerhaven steht kurz bevor.

dei 457

ProStore im Überblick

ProStore ist ein modular aufgebautes Standard-Softwaresystem für alle Aufgaben der Lagerverwaltung und Materialflusssteuerung. Systemtechnische Basis ist eine Webarchitektur unter Verwendung einer grafisch interaktiven Benutzungsoberfläche. Über beliebige Schnittstellen kann das Softwaresystem in bestehende Umgebungen integriert werden. So besteht eine Standardschnittstelle zu SAP und der Oracle-E-Business-Suite sowie zu speicherprogrammierbaren Steuerungen bzw. MFR-Systemen. Funkperipherie verschiedener Hersteller kann problemlos angebunden werden. Durch die Nutzung der Oracle eBusiness-Werkzeuge kann ProStore als Komponente in eLogistics- und Supply-Chain-Management-Prozessen eingesetzt werden. Das Softwaresystem ist branchenunabhängig in allen Bereichen einsetzbar, in denen Lagerverwaltung und Materialfluss-Steuerung unterstützt werden sollen. Individuelle Anpassungen und Erweiterungen lassen sich durch den Einsatz der Oracle-Technologie einfach realisieren. Nicht nur für die Nahrungs- und Genussmittelindustrie bietet Team speziell zugeschnittene Branchenlösungen auf Basis von ProStore an. Folgende systemtechnische Voraussetzungen müssen erfüllt sein: Serverbetriebssystem Unix, Linux oder Windows, Client-PCs mit Windows oder NCs, Oracle-Datenbank und weitere -Tools.

Unsere Webinar-Empfehlung

Der Webcast MTP und modulare Produktion bietet eine einzigartige Gelegenheit, mehr über die aktuellen Entwicklungen bei MTP und in der modularen Produktion zu erfahren.

Chemie- und Pharmaproduktion braucht mehr Flexibilität

In der heutigen sich schnell wandelnden Welt stehen…

Teilen: