In der Chemie- und Verfahrenstechnik treten häufig Einsatzbedingungen und Beanspruchungen auf, unter denen mit Stahl als Werkstoff für Wälzlagerkomponenten nicht mehr gearbeitet werden kann. Keramische Wälzlager können hier die Lösung sein. Sie halten hohen Temperaturen und korrosiver Umgebung stand und sind extrem verschleißfest.

In der chemischen Industrie müssen viele Produkte unter extremen Bedingungen wie hohen Temperaturen oder korrosiver Umgebung präzise und kraftsparend bewegt werden. Metalllager bieten hier keine zufriedenstellenden Lösungsansätze, da zum Beispiel 100Cr6 und 80MoCrV4216 als wichtigste Wälzlagerstähle bereits bei 150 beziehungsweise 300 °C soviel an Härte und Maßstabilität verlieren, dass eine wirtschaftliche Lebensdauer nicht mehr zu gewährleisten ist. Neben den Temperaturen ist es hauptsächlich die Korrosion und der Verschleiß, die den Einsatz von Stahl als Lagerwerkstoff begrenzen. In der Pharma- und Lebensmitteltechnik muss beispielsweise auf die übliche Fett- oder Ölschmierung verzichtet werden. Wenn nicht, wie in Reinräumen, Trockenlauf zwingend erforderlich ist, kann den Wälzlagern nur Reinstgas oder beispielsweise Fruchtsaft als Schmiermedium angeboten werden. Keramische Materialien können hier aufgrund ihrer Gebrauchseigenschaften als Wälzlagerwerkstoff der Zukunft eine Lösung sein.

Hybrid- und Vollkeramiklager

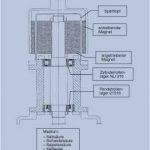

Keramische Wälzlager können als Hybridlager oder Vollkeramiklager ausgeführt sein. Das Hybridlager, ein Wälzlager mit konventionellen Stahlringen und Keramikkugeln, bringt Einsatzvorteile bei hohen Drehzahlen, kann aber aufgrund der metallischen Ringe keiner der oben genannten Beanspruchungen erfolgreich begegnen. Die Erweiterung der Lagertechnik in diese Bereiche hinein ist nur mit dem Vollkeramiklager (Abb. 1) möglich. Cerobear- Vollkeramikwälzlager sind beständig bis über 1000 °C, resistent gegenüber fast allen Substanzen und mit einer Härte von 80 HRC extrem verschleißfest. Damit können die Lager unter Medienschmierung und sogar im Trockenlauf problemlos zum Beispiel in Chemiepumpen eingesetzt werden. Die Lager gibt es von Bohrungsdurchmesser 3 mm bis 110 mm, vom Rillen- über Schräg- bis zum Zylinder- und Pendelrollenlager (Abb. 2).

Siliziumnitrid als Lagerwerkstoff

Aufgrund ihres homogenen und defektarmen Gefüges werden für Wälzlager heute fast ausschließlich die heißisostatisch verdichteten Siliziumnitride, abgekürzt HIPSN (hot isostatic pressed silicon nitride), verwendet. Von großer Bedeutung für den Lagereinsatz ist die Härte. Mit 1500 bis 1700 HV 0,5 ist HIPSN mehr als doppelt so hart wie 100Cr6. Wie die Festigkeit bleibt auch die Härte beim Siliziumnitrid bis etwa 800 °C erhalten und vermindert sich darüber hinaus nur langsam. An dieser Stelle ist anzumerken, dass die hochtemperaturbeständigen Ni-Legierungen lediglich eine Härte von etwa 300 bis 400 HV 0,5 besitzen und damit für den Lagereinsatz mit seiner Mindestforderung von 500 HV 0,5 weniger geeignet sind. Mit einer etwa 60% geringeren Dichte als 100Cr6 weist Siliziumnitrid seine Eignung für höchste Drehzahlen aus. Dies ist besonders für die Wälzkörper interessant, die auf diese Weise den Lageraußenring durch geringere Zentrifugalkräfte belasten.

Neben den gravierenden Vorteilen des HIPSN dürfen aber auch seine Nachteile nicht unberücksichtigt bleiben. Diese beginnen beim gegenüber Stahl etwa 50% höheren Elastizitätsmodul, das in vielen Veröffentlichungen noch als Vorteil herausgestellt wird. Geringere Deformationen beim Kontakt der Wälzelemente steigern jedoch die spezifischen Materialbelastungen. Die beiden unvorteilhaftesten Eigenschaften des Siliziumnitrids im Wälzlagereinsatz sind jedoch die geringe Bruchzähigkeit und das extrem geringe plastische Deformationsvermögen, das sich im Gegensatz zum 100Cr6 nur auf mikroskopisch kleinste Bereiche beschränkt. Die um den Faktor drei kleinere Zähigkeit hat nach den Gesetzen der Bruchmechanik die Konsequenz, dass Fehlstellen im Gefüge neunmal kleiner sein müssen als beim Wälzlagerstahl, um bei gleicher Belastung kein Risswachstum auszulösen. Die maximale elastische Verformung des Vollkeramiklagers ist um 20% geringer, die Hertzsche Pressung an der am höchsten belasteten Stelle jedoch fast 50% höher als beim Lager aus Stahl. An diesem Beispiel wird klar, warum nur hochwertige keramische Materialien für Wälzlager in Frage kommen können.

Statische Tragfähigkeit

Für Lager aus 100Cr6 kann die jeweilige maximale statische Tragfähigkeit als sogenannte statische Tragzahl aus umfangreichen Katalogwerken entnommen werden. Die statische Tragzahl ist diejenige Belastung in Lager-Hauptlastrichtung, die einer bleibenden plastischen Verformung von einem Zehntausendstel des Wälzkörperdurchmessers entspricht. Aufgrund der nahezu völlig fehlenden plastischen Deformierbarkeit des Siliziumnitrids ist diese Definition für Vollkeramiklager allerdings nicht anwendbar. Die Tragfähigkeit von Keramiklagern ist daher die Belastung in Lager-Hauptlastrichtung, die der Zugfestigkeit an der höchstbelasteten Wälzkontaktfläche entspricht, bei der 90% einer genügend großen Menge gleicher Lager noch keinen Anriss aufweisen. Diese zugegebenermaßen komplexe Definition erforderte die Entwicklung neuer Prüftechniken.

Eine gute Tragfähigkeit bei Hochtemperatur ist jedoch nicht für alle Anwendungen entscheidend. Im Betrieb unter ungewöhnlichen Schmierbedingungen ist vor allem die Wälzkontaktfläche wichtig. Durch die Kontaktfläche wird das Reibmoment, die Wärmeentwicklung im Lager und auch der Lagerverschleiß bestimmt. Aus diesen Eigenschaften wiederum resultiert im entscheidenden Maße die Fähigkeit des Lagers zum Trockenlauf.

Einsatz in Rührwerken

Eine Anwendung für Vollkeramiklager ist das hermetisch dichte Rührwerk in der chemischen Verfahrenstechnik (Abb. 3). Unter hohen Drücken bis 50 bar und Temperaturen bis 500 °C werden getrennt in einen Behälter eingebrachte Substanzen unter ständigem Rühren zur Reaktion gebracht. Oft handelt es sich dabei um extrem toxische oder kanzerogene Reaktionspartner. Die Rührwelle ist mit Vollkeramiklagern im Reaktionsraum gelagert. Die Lager werden dabei entweder von den im Behälter befindlichen Medien geschmiert oder laufen völlig trocken. Die Drehbewegung wird durch eine Magnetkupplung über einen hermetisch dichten Spalttopf eingekuppelt. Cerobear bietet dazu ein Lagerspektrum vom Minikugellager mit 4 mm Bohrung bis zum Rollenlagersatz mit 215 mm Außendurchmesser, der für Apparate mit Reaktionskräften im Bereich von Tonnen notwendig wird. Bei den Rollenlagern ist insbesondere die Innenkonstruktion entscheidend für den erfolgreichen Einsatz. Die Rührwelle verbiegt sich im Betrieb um einige Zehntel Millimeter elastisch. Diese Verbiegung darf die Funktion beider Lager nicht beeinträchtigen. Beim in Abbildung 3 dargestellten Zylinderrollenlager ist die Mantelfläche der Wälzkörper daher als definierte Kugelform geschliffen. Das Zylinderrollenlager ist weiterhin das Loslager in der Konstruktion. Die Längenänderung des Wellenbereichs zwischen den Lagern, die bei der vorliegenden Temperaturdifferenz mehrere Millimeter beträgt, wird problemlos im Lager aufgefangen. Für den Einsatz der Biotechnologie können die Lager einfach mit Wasserdampf sterilisiert werden. Dabei schafft die offene Konstruktion beste Voraussetzungen für eine leichte Reinigung.

Hermetisch dichte Pumpen

Obwohl bei hermetisch dichten Pumpen im Gegensatz zu den Rührwerken in den letzten Jahren auf breiter Front mediengeschmierte Gleitlager aus Siliziumkarbid eingeführt wurden, lässt sich der Vorteil keramischer Wälzlager auch für diesen Einsatz nicht leugnen. Die Gleitlager widerstehen einem Trockenlauf unter Belastung nur für kürzeste Zeit und sind abhängig von der Viskosität des Fördermediums (Wellenverlagerung). Ein weiterer Vorteil des Keramikwälzlagers ist der geringe Platzbedarf verglichen mit dem Gleitlager, da auf zusätzliche Umbauteile völlig verzichtet werden kann.

E cav 202

Unsere Whitepaper-Empfehlung

Wasserstoff gilt als Schlüssel für die Dekarbonisierung der Chemieindustrie. Doch die Nutzung des vermeintlichen Hoffnungsträgers Hydrogen birgt auch Gefahren und stellt die Branche vor neue Herausforderungen, die das gratis Whitepaper „H2 wie Hoffnungsträger?“ näher für Sie…

Teilen: