Mit dem Begriff „Convenience Food“ werden vorgefertigte Lebensmittel bezeichnet, bei denen der Nahrungsmittelhersteller bestimmte Be- und Verarbeitungsstufen übernimmt, um weitere Zubereitungen in Privathaushalten, Gastronomie oder Gemeinschaftsverpflegungen zu erleichtern. Mit den nachfolgend vorgestellten Maschinen und Anlagen lassen sich eine ganze Reihe von fleischhaltigen Convenience-Produkten herstellen.

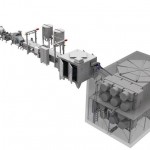

Alco-food hat eine komplette Bandbreite an Maschinen für fleischaltige Conven-ience-Produkte entwickelt. Die Produkte werden meistens auf die gleiche Weise hergestellt. Das Fleisch wird zu Beginn zerkleinert und in einem Mischer mit Gewürzen und anderen Zutaten zu einer Rezeptur vermischt. In vielen Fällen wird die Masse noch mittels CO2 oder flüssigem Stickstoff heruntergekühlt, um eine bessere Formstabilität zu erreichen. Für diesen Zweck bietet Alco Mischer und Wölfe in unterschiedlichen Größen und Ausstattungen an. Die Mischervolumen reichen von 350 bis 13 000 l. Als Optionen können unterschiedliche Programmsteuerungen, Vakuumausführungen, Kühlungen und Weiteres mehr eingesetzt werden. Die Wölfe sind in den Ausführungen für Frisch- und Gefrierfleisch in verschiedensten Kapazitätsstufen verfügbar.

Die so aufbereitete Masse wird anschließend über Formmaschinen ausgeformt. In Abhängigkeit vom gewünschten Aussehen und Gewicht der Produkte werden hierzu Formplatten gefertigt, die Löcher mit der Geometrie des Produktes haben (z. B. Frikadellen, Schnitzelform, Nuggets etc.). Die Masse wird von der Formmaschine in die Formplatte gedrückt, die Formplatte vorgefahren und über Ausstoßer auf ein Transportband abgelegt. Die Formmaschinen decken Bandbreiten von 150, 400 und 600 mm ab.

Für die Herstellung von Naturschnitzeln wurden spezielle Maschinen entwickelt. Über die Schnitzelplätter werden die Produkte auf eine konstante Dicke geplättet, um später eine konstante Garzeit zu erzielen. Dieses ist besonders wichtig, wenn gleichgewichtige Produkte hergestellt werden sollen. Ein Durchlaufsteaker sorgt dafür, dass über Messerwalzen die Produkte eingeschnitten werden, um ein zarteres Produkt zu erzielen.

Panieranlagen im Überblick

Im Anschluss an das Formen können die Produkte mit unterschiedlichen Panaden beschichtet werden. Es werden jedoch auch Produkte hergestellt, bei denen dieser Schritt übersprungen wird, z. B. Frikadellen, Hamburger etc. Beim Panieren können verschiedene Maschinen zur Anwendung kommen:

- Nasspanieranlagen für normale, flüssige Panaden

- Dipper (Tauchanlagen) für dickflüssige Medien oder Bierteig, der nicht gepumpt werden darf

- Bemehlungsanlagen zum Bestäuben der Produkte mit Mehl, um die Oberfläche abzubinden

- Trockenpanieranlagen zum Auftragen von unterschiedlichen Sorten Paniermehl, von feinen Panaden bis hin zu Corn-Flakes-Panaden

- Trommelpanieranlagen zum Beschichten von unregelmäßig geformten Produkten mit Mehl, Panade oder Gewürzen. Die Anlage ist auch geeignet für Hähnchenteile, wie Flügel oder Schenkel, die teilweise sich überlappende Bereiche haben.

In den meisten Fällen reicht eine Kombination aus Nasspanieranlage und Trockenpanieranlage für die panierten Produkte aus. Diese Maschinen gibt es in den Standardbandbreiten 250, 400, 600 und 1000 mm.

Frittieren, braten oder garen

Ein Teil der auf dem Markt befindlichen Produkte ist schon gegart, wobei man hier noch unterscheiden muss zwischen vorgaren und durchgaren. Beim Letzteren sind die Produkte soweit erhitzt, daß sie auch ohne weiteres Aufwärmen verzehrt werden können. In den meisten Fällen werden die Produkte über eine Durchlauffritteuse gefahren, wobei sie komplett in heißes Öl mit einer Temperatur zwischen 160°C und 185°C eingetaucht werden. Fritteusen sind ebenfalls in den gängigen Bandbreiten erhältlich. Um die Bandbreite der vorgeschalteten Anlagen auch vollständig nutzen zu können, werden diese Anlagen von Alco jeweils 50 mm breiter gebaut, sodass die effektive Nutzbreite auch jeweils 400, 600 oder 1000 mm beträgt. Durchlauffritteusen können mit unterschiedlichen Heizsystemen ausgestattet sein. Bei kleineren Anlagen sind diese elektrisch beheizt, bei größeren wird meistens mittels eines Wärmeträgeröls beheizt. Die erforderliche Produktionskapazität bestimmt beim Garprozeß die Länge der Fritteuse. Die üblichen Garlängen liegen hier im Bereich von 2 bis 10 m. Je nach Produkt sind verschiedene Optionen für Fritteusen verfügbar, z. B. Oberband, um kleine Produkte im Ölbad zu halten und am Ausschwimmen zu hindern, Schmutztransport, um kleine Partikel aus dem Fett zu filtern und somit die Standzeit des Öls zu verlängern, Unterschiedliche Hebevorrichtungen und rotierender Ölfilter.

Als Alternative zur Fritteuse hat Alco einen Teflonbräter im Portfolio, der die Produkte mittels Heizplatten bräunt und gart. Die Produkte werden zwischen einem Ober- und Unterband durch die Anlage geführt, die mittels Platten beheizt werden. Die Produkte garen im eigenen Fett. Es wird keine zusätzliche Fettzugabe benötigt.

Im Anschluss an eine Fritteuse oder den Kontaktbräter werden oftmals Nachgarstecken geschaltet, wobei zwei Arten unterschieden werden. Die einen arbeiten passiv, d. h. in einer isolierten Strecke werden die Produkte für eine bestimmte Zeit gehalten, sodass sich die Temperatur von außen nach innen zum Kern hin egalisieren kann. Bei dem aktiven System wird Luft erhitzt und über eine Umwälzung über die Produkte geführt – ähnlich wie bei einem Umluftofen. Diese Systeme sind sowohl linear als auch als Spirale für eine erhöhte Kapazität erhältlich.

Platzsparende Spiralfördersysteme

Die Spiralfördertechnik wird überall dort eingesetzt, wo man im kontinuierlichen Betrieb Produkte für eine bestimmte Zeit behandeln möchte. Der Vorteil eines Spiralfördersystems liegt im Wesentlichen darin, dass man viele Produkte bei geringem Platzbedarf transportieren und behandeln kann. Die Spiralfördertechnik kann z. B. zum Kühlen, Schockfrosten, Garen, Erhitzen und Pasteurisieren von Produkten eingesetzt werden. Das Ziel beim Kühlen ist die Haltbarkeit des Produktes zu erhöhen oder das Produkt abzukühlen, damit es verpackt werden kann. Dabei sollte das Produkt in einer möglichst geringen Zeit abgekühlt werden, um Keimbildung, Kosten und Gewichtsverlust gering zu halten und den Energieaufwand beim Kühlen zu minimieren. Das Ziel beim Frosten ist die Haltbarkeit des Produktes zu erhöhen und das Produkt zu versiegeln.

Bei einem Spiralkühler/Spiralfroster werden die Produkte aktiv gekühlt. Die Luft wird kontinuierlich über einen Wärmetauscher gekühlt. Die Kaltluft strömt horizontal in jeder Etage über die Produkte. Der Spiralförderer ist hierbei von einem Isoliergehäuse umgeben. Nahezu jede Anlage wird exakt nach den individuellen Vorgaben des Kunden gefertigt, um das bestmögliche Ergebnis zu erzielen. Um Maschinen im Einsatz zu testen, oder neue Produkte auszuprobieren, hat Alco ein Technikum eingerichtet, in dem das komplette Maschinenprogramm den Kunden jederzeit zur Verfügung steht.

prozesstechnik-online.de/dei0813417

Unsere Webinar-Empfehlung

Lebensmittel müssen sicher sein! Im Rahmen der Websession Lebensmittelsicherheit stellen sechs Referent:innen neue Ansätze und Lösungen vor, die beim Erreichen dieses Ziels helfen.

Teilen: