Die Reinraumtechnik gewinnt in der Lebensmittelindustrie zunehmend an Bedeutung. Sie führt zu einer Verbesserung der Hygiene und ermöglicht gleichzeitig die Herstellung neuer Lebensmittel. Damit verbunden sind veränderte Anforderungen an die Prozesskomponenten und die Organisation der Produktion. Es ist ein Kompromiss zu finden zwischen Kontaminationsvermeidung, Dekontaminationsvorgängen und den konkreten Eigenschaften der Produkte und deren Verpackung.

Dr.-Ing. Jochen Schließer, Ingénieur diplômé de l’Ensbana Julien Huen

Reinräume sind Zonen, in denen die Menge einschlägiger Kontaminanten, dazu zählen beispielsweise Partikel, Mikroorganismen oder chemische Verbindungen, kontrolliert und beherrscht wird. Es existieren mehrere Normen und Vorschriften, die je nach Branche Reinräume genauer definieren. In der Nahrungsmittelindustrie sind vor allem folgende Normen und Richtlinien relevant:

• ISO 14644 und ISO 14698

• US Federal Standard 209E

• Gute Herstellungspraxis für zur Anwendung beim Menschen bestimmte Arznei-mittel

Der Nutzen der Reinraumtechnik für die Lebensmittelindustrie kann durch Betrachten des Produkts als ein System, in dem die Wirkungen der Mikroorganismen (günstig oder unvorteilhaft) optimiert werden sollen, besser verstanden werden. Durch die Beherrschung der Kontaminationsquellen lassen sich die Art und die Menge der Mikroflora am besten kontrollieren, was oft die Notwendigkeit von Dekontaminationsvorgängen sowie von verpackungstechnischen und formulierungstechnischen antimikrobiellen Maßnahmen reduziert.

Für die Einführung der Reinraumtechnik in der Lebensmittelindustrie gibt es zwei Ansätze: Einerseits soll der hygienische Standard der Produkte verbessert werden. Andererseits sprechen wirtschaftliche Gründe für die Implementierung reiner Bereiche. Es entsteht weniger Ausschuss wegen mangelnder Hygiene. Gleichzeitig kann man Produkte mit verbesserten sensorischen Eigenschaften, erhöhtem Nährwertgehalt und optimierten Verbrauchseigenschaften herstellen. Eine verlängerte Haltbarkeit der Produkte ermöglicht zudem die Erschließung von geographisch fernen Märkten. Doch die positiven Effekte der Reinraumtechnik sind begrenzt: Beispielsweise können von der Verlängerung der Haltbarkeit nicht die Logistik und die Verbraucher gleichzeitig profitieren. Außerdem kann die Reinraumtechnik nur den mikrobiologischen Verfallprozess eines Produkts verzögern; die physikalisch-chemischen Effekte bleiben unverändert und können limitierend wirken.

Technische und organisatorischeLösungen

Die Reduzierung der Kontamination während der Produktion erfolgt durch Kombination mehrerer Reinheitsfaktoren. Besonders wichtig sind in diesem Zusammenhang der Reinraumtyp, die Auswahl der Produktionsanlagen, die Reinigungsverfahren, die Methoden zur Überprüfung der Reinheit und das Verhalten des Reinraumpersonals (Abb. 1).

Hinsichtlich der Zufuhr der reinen Luft in die Produktumgebung unterscheidet man zwei grundlegende Reinraumkonzepte bzw. -typen:

• Beim Ballroom-Konzept befindet sich der Operator mit im reinen Bereich.

• Räumlich begrenztere Systeme, die in ISO 14644 als enhanced clean devices bezeichnet werden. Der Operator arbeitet außerhalb des reinen Bereiches.

Die zweite Lösung wird aus ökonomischen und technischen Gründen immer mehr bevorzugt. Sie ermöglicht eine höhere Reinheit bei geringeren Kosten. Allerdings ist die weitgehende Automatisierung der Produktionsschritte Voraussetzung.

Besondere Aufmerksamkeit muss der Auswahl der Produktionsanlagen gewidmet werden. Schließlich berühren diese Anlagen direkt oder indirekt die Produkte und können Kreuzkontaminationen (zwischen Produktchargen) und Querkontaminationen (aus der Umgebung) verursachen. Dieser Punkt ist von besonderer Bedeutung bei der Herstellung von Produkten, beispielsweise von Schinken und Salaten, die eine natürliche, aus den Rohstoffen stammende Mikroflora tragen. Im Gegensatz zu sterilen oder monoseptischen Produkten bringen sie ständig neue Kontaminanten in den reinen Bereich ein.

Bei der Vermeidung von Kreuzkontaminationen spielen die Geometrie und die Mikrostruktur der produktberührten Oberflächen eine wichtige Rolle. Außerdem ist die Möglichkeit der Partikelabgabe aus der Oberfläche zu berücksichtigen; schließlich können abgegebene Partikel mikrobielle Kontaminaten im reinen Bereich verteilen. Ferner ist eine strömungstechnische Überprüfung des reinen Bereiches unumgänglich. Hier verdienen folgende Punkte besondere Beachtung: Wärmequellen, Anordnung der Maschinen in Abhängigkeit von den luftzuführenden und -saugenden Komponenten, Möglichkeiten, die Anlagen mit Erstluft zu durchströmen. Schließlich müssen Reinigung und Desinfektion nach einem validierten Verfahren durchgeführt werden.

Zur Vermeidung von Querkontaminationen bieten sich zwei Möglichkeiten an:

• Durch Automatisierung entstehen möglichst geschlossene Produktionssysteme.

• Organisatorische Maßnahmen sorgen dafür, dass die nichtautomatisierten Produktionsschritte möglichst wenig Kontamination verursachen. Dies gilt nicht nur für produktverarbeitende Schritte, sondern auch für die Reinigung und Überprüfung der Kontamination.

Bei festen frischen Produkten wie Fleisch, Salat und Fertiggerichten sind die Automatisierungsaufgaben aufgrund der Variabilität der Rohstoffe besonders komplex. Wie sich die automatisierte Verarbeitung dieser Produkte realisieren lässt, veranschaulicht ein Zerlegungsroboter, der zur Entbeinung von Schweinekotelettsträngen dient. Der Roboter verfügt über ein Sortiment von Klingen, wobei nach jedem Schnitt die verwendete Klinge gegen eine saubere ausgetauscht wird. Die gebrauchte Klinge wird sofort ge-reinigt und nach Bedarf geschärft. Das Schneidesystem passt sich dem Fleischstück an, indem durch einen Kraft-Momenten-Sensor, Toleranzausgleichsysteme und Fuzzy-Logic die Gestalt des Fleischstücks erkannt und eine Schneidebahn in Echtzeit berechnet wird. Der Roboter ist in der Lage, aus den verschiedenen zur Verfügung stehenden Klingen die für das jeweilige Fleischstück am besten geeignete auszuwählen.

Überprüfung der Reinheit

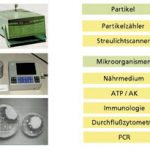

Wie Abbildung 2 zeigt, unterscheiden sich Messsysteme zur Bestimmung von partikulären und mikrobiologischen Kontaminationen hinsichtlich des zugrundeliegenden Messprinzips. In beiden Fällen sind Messungen erwünscht, die schnell, spezifisch, sensitiv, nichtkontaminierend, kostengünstig und repräsentativ sind. Die partikuläre Verschmutzung kann man optisch in Echtzeit über Partikelzähler für Gase und Flüssigkeiten sowie über Oberflächenscanner ermitteln. Die mikrobiologische Kontamination wird dagegen durch Kombination von chemischen und biologischen Analysenmethoden gemessen. Dazu zählen beispielsweise die Bebrütung auf Nährmedien, ATP- oder Adenine-Kinase-Schnellreaktionen, immu-nologische Reaktionen, Durchflusszytometrie nach Färbung von Zellen sowie PCR. Keine dieser Methoden ist universell einsetzbar. Vielmehr muss in Abhängigkeit von der konkreten Messaufgabe entschieden werden, welches Messverfahren zum Einsatz kommt. Die Überprüfung der mikrobiologischen Kontamination ist besonders bei der Herstellung frischer Lebensmittelprodukte mit natürlicher Mikroflora sehr wichtig. Wie schon erwähnt, ist bei dieser Produktkategorie das Risiko einer Kreuzkontamination am höchsten.

Ein innovatives Verfahren zur Messung der partikulären und mikrobiologischen Luftkontamination basiert auf der Untersuchung der Lichtstreuungseigenschaften der Partikel und Mikroorganismen (Abb. 3). Im Vergleich zu herkömmlichen Partikelzählern erfolgt die Streulichtmessung über drei Winkel. Auf diese Weise lassen sich zusätzliche Informationen über die Partikel gewinnen. Außerdem werden die Partikel und Mikroorganismen zweimal gemessen. Zwischen beiden Messzyklen wird die Probe erwärmt, wodurch sich die Lichtstreuungseigenschaften der Mikroorganismen spezifisch verändern. Somit können in Echtzeit die Kontaminanten nicht nur gezählt, sondern auch bezüglich ihrer biotischen bzw. abiotischen Beschaffenheit unterschieden werden.

Beträchtliche Entwicklungspotentiale

Abbildung 4 zeigt für verschiedene Bereiche der Lebensmittelindustrie die zur Anwendung kommenden Reinraumverfahren bzw. -anordnungen. Im Wesentlichen handelt es sich um vier Methoden bzw. Anordnungen:

• Sterilisation in der Verpackung (Appertisation, Sterilität ohne Reinräume)

• aseptisches oder monoseptisches Verfahren

• ein Reinraum nach einmaliger Dekontamination

• Folge von Reinräumen mit steigendem Reinheitsgrad

Die letzten beiden Reinraumanordnungen kommen bei der Herstellung von Produkten mit natürlicher Mikroflora zur Anwendung, wobei die Folge von mehreren Reinräumen den höchsten Hygienestandard bei gleichzeitiger Schonung des Lebensmittels darstellt.

Während sich die Reinraumtechnik bei der Herstellung von flüssigen Lebensmitteln etabliert hat, ist sie bei der Produktion fester Lebensmittel erst wenig verbreitet. Ursache dafür sind technische Schwierigkeiten beim Automatisieren der Produktionsvorgänge: Reinraumtechnische Systeme müssen für feste Produkte individuell und damit kos-tenintensiv angepasst werden. Dennoch bietet die Herstellung fester Lebensmittel beträchtliche Entwicklungspotentiale für die Reinraumtechnik.

Weitere Informationen dei 204

Unsere Whitepaper-Empfehlung

Flexibilität, Effizienz und Produktionssicherheit in der Teigherstellung steigern und Personalmangel ausgleichen. Wie Sie den Spagat mit smarter Automatisierung meistern, jetzt im E-Guide lesen.

Teilen: