Bereits bei der Projektierung von Differentialdosier-waagen müssen die Betriebsparameter mit dem gesamten Anlagenumfeld sowie Produkteigenschaften und Produkt-zusammensetzung berücksichtigt werden. Eine genaue Definition der Aufgabenstellung ist zwingend erforderlich.

Kontinuierliches Dosieren mit Differentialdosierwaagen heißt, eine vorgegebene Produktmenge aus einer in einer Waage befindlichen Vorlagemenge zu entnehmen und dem nachfolgenden Prozeß kontinuierlich zuzuführen. Dabei können Differentialdosierwaagen nicht als von anderen verfahrenstechnischen Prozessen isolierte Geräte betrachtet werden. In engem Zusammenhang stehen vor allem das Lagern, Dosieren, Austragen und Fördern von Schüttgütern.

Vor der Projektierung gilt es, unter anderem folgende Fragen zu beantworten:

• Welche Schüttgüter sollen dosiert werden bzw. welche Eigenschaften haben sie (z.B. Schüttdichte, Kornspektrum, Fließeigenschaften, Feuchtigkeit)?

• Wo wird das Schüttgut vor der Dosierung gelagert; wie kommt es dorthin?

• Wohin soll dosiert bzw. gefördert werden; wie wird mechanisch angeschlossen?

• Wie groß ist die minimale und maximale Dosierleistung?

• Wie hoch ist die geforderte Dosiergenauigkeit bzw. Fehlertoleranz?

• Wie sind Temperatur, Feuchtigkeit, notwendige Schutzart und der notwendige Ex-Schutz am Aufstellungsort?

• Wie findet die Überwachung, Kontrolle sowie die Protokollierung des Dosierprozesses statt, ist eine Bilanzierung der dosierten Menge erforderlich?

• Wie oft findet eine Sollwertänderung statt?

Als Beispiel für die Realisierung eines auf die Anwendung zugeschnittenen Waagensystems dient hier die im folgenden beschriebene Compounddosieranlage zur kontinuierlichen Beschickung eines Extruders.

Anlagenaufbau

Der Dosierbehälter der Differentialdosierwaage hat einen Nettoinhalt von ca. 2,5 m³ und wird aus einem Mischer befüllt. Nach Beendigung des Mischvorganges öffnen sich die Auslaßklappen, der Mischer wird automatisch entleert. Der Start des Mischvorganges erfolgt in Abhängigkeit des momentanen Dosierleistungssollwertes und des momentanen Behälterinhalts. Diese Vorgehensweise stellt sicher, daß die Befüllung des Dosierbehälters immer bei einem bestimmten Restinhalt des Dosierbehälters erfolgt.

Austrags- und Dosierorgan ist eine Vibrationsrinne mit elektromagnetischem Antrieb. Einer Vibrationsrinne liegt das Mikrowurfprinzip zugrunde, das zu einer sich bewegenden Schüttgutschicht führt. Durch dieses Prinzip wird eine schonende, verschleißarme Förderung erreicht.

Die Vibrationsrinne übergibt das dosierte Produkt über ein Fallrohr an einen Extruder. Zum Ausschleusen von Fehlchargen ist in der Mitte der Vibrationsrinne ein Notablaß vorgesehen, der manuell geöffnet werden kann. Das Produkt wird dann über ein Fallrohrsystem der Aufarbeitung zugeführt.

Zur Vermeidung von Brückenbildung im Dosiergut bzw. Sicherstellung von Massenfluß im Dosierbehälter wurde ein vertikales, langsam laufendes Rührwerk vorgesehen. Der Antrieb des Rührwerks erfolgt dabei durch einen seitlich angebrachten Getriebemotor mit Winkelumlenkung im Produktbereich des Dosierbehälters. Der Dosierleistungsbereich ist variabel vorwählbar von 500 kg/h bis 5000 kg/h.

Mechanische Ausführung der Waage

Dosierbehälter, Rührwerk und Vibrationsrinne haben bei dieser Anwendung ein relativ hohes Taragewicht. Deshalb wurde die Waage als Hybridwaage mit mechanischem Taraausgleich aufgebaut. Mit dieser Maßnahme wird eine höhere Auflösung des Gewichtsignals und somit eine höhere Dosiergenauigkeit erreicht, da in diesem Fall der Wägebereich der Waage nur geringfügig größer sein muß als das maximale Nettogewicht im Behälter. In Verbindung mit Scherstabwägezellen als Gewichtssensor wurde ein praktisch wegloses Meßsystem realisiert.

Steuerungssystem

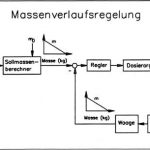

Bei üblicherweise eingesetzten Regelkreisalgorithmen wird die aktuelle Regelabweichung zwischen Soll- und Istwert berechnet und damit der Stellwert nachgeführt. Man unterscheidet zwischen Massenstromregelung und Massenverlaufsregelung.

Die Massenstromregelung ermittelt aus dem Massenverlauf der Waage über ein Differentiationsfilter den aktuellen Durchfluß und stellt das Dosierorgan anhand der Differenz aus Soll- und Istdurchfluß nach. Führungsgröße, also Sollwert, bei der Massenverlaufsregelung ist dagegen das aus dem Solldurchsatz berechnete, abnehmende Behältergewicht. Letzteres wird mit dem tatsächlichen Verlauf des Behältergewichts verglichen und damit der Stellwert nachgeführt.

Bei der beschriebenen Anlage ist ein abgewandeltes Prinzip der Massenverlaufsregelung im Einsatz. Dabei wird der Stellwert für den Antrieb (=Vibrationsfrequenz) einer Kennlinie entnommen. Diese Kennlinie wird permanent durch gravimetrische Messung korrigiert und nachgeführt. Durch dieses Prinzip bestimmt nur die Zeitkonstante des Dosierorgans (Millisekunden-Bereich) die Einschwingzeit des Dosiersystems, d.h. der Istwert entspricht nach nur wenigen Augenblicken dem neuen Sollwert.

Die Austragsleistung folgt somit auch während des Nachfüllzeitraumes sofort der Sollwertvorgabe. Bei Auftreten von Waagenstörungen werden Störmeldungen abgegeben und gegebenenfalls automatisch in den volumetrischen Betrieb umgeschaltet. Die Funktionsfähigkeit der Waage wird durch ständige Plausibilitätsprüfungen überwacht. Die Analog-Digital-Wandlung des Wägezellensignals erfolgt vorort in einem IP65-Gehäuse. Das digitale Signal wird dann seriell zur Auswerteelektronik übertragen. Diese Vorgehensweise verhindert, daß Störsignale (beispielsweise durch Induktion) auf der Strecke zwischen Waage und Dosierrechner die sehr geringen Signalpegel der Wägezellen verfälschen. Der Datenaustausch zwischen Dosierrechner und einer übergeordneten SPS mit Kommunikationsprozessor und Bedienfeld erfolgt über ein standardisiertes serielles Datenprotokoll.

Weitere Informationen dei 203

Unsere Webinar-Empfehlung

Die Websession „Wasserstoff in der Chemie – Anlagen, Komponenten, Dienstleistungen“ (hier als Webcast abrufbar) zeigt technische Lösungen auf, die die Herstellung und Handhabung von Wasserstoff in der chemischen Industrie sicher machen und wirtschaftlich gestalten.

Ob effizienter…

Teilen: