Die Online-Messung und -Regelung der Produktfeuchte bei der Verarbeitung von Lebensmitteln ist trotz der Fortschritte, die in den letzten Jahren gemacht wurden, nicht unproblematisch. Die Schwierigkeiten sind vor allem darin begründet, daß direkte Meßverfahren stets mit einer Probenahme verbunden sind und größtenteils im Labor oder an besonderen Arbeitsplätzen durchgeführt werden müssen.

Dr. R. Wernecke

Die Meßergebnisse können zwar für die Überwachung und Dokumentation der Produktion verwendet werden, eine Regelung der Produktfeuchte ist aufgrund der langen Meßzeit mit diesen Verfahren oft nicht möglich. Indirekte Meßverfahren lassen sich günstiger in den Produktionsprozeß integrieren, die Probleme liegen jedoch in:

• der Anpassung des Meßverfahrens an unterschiedliche Produkteigenschaften,

• einer ungenügenden Eindringtiefe des Meßsignals in das Meßgut,

• sich verändernden Produkteigenschaften (Konsistenz, Korngröße, Temperatur, Farbe),

• einem hohen gerätetechnischen Aufwand,

• der Umrechnung des Meßsignals in Wassergehaltswerte.

Die wichtigsten Anwendungsgebiete für eine Online-Feuchtemessung in der Lebensmittelverarbeitung sind:

• Steuerung von Trocknungsvorgängen,

• Bestimmen der Haltbarkeit von Lebensmitteln,

• genaue Dosierung von Wasser als Beimengung,

• Überwachung der Produktqualität,

• Einhaltung von Geschmacksmerkmalen,

• Einhalten von gesetzlichen Bestimmungen.

Unterschiedliche Meßbedingungen

Aus diesen Anwendungsgebieten ergeben sich die Einsatzorte für die Anbringung in der Anlage am Silo oder Vorratsbehälter zur Überwachung der Grund- und Rohstoffe, am Rohrsystem oder über dem Förderband vor oder nach dem Mischer, im oder nach dem Trockner zur Steuerung des Trocknungsprozesses. Die Konsistenz der Produkte und Komponenten sind dabei sehr vielfältig. In den unterschiedlichen Verarbeitungsphasen kann das Meßgut flüssig, breiig, als Pulver, Granulat oder fester Stoff vorkommen. Das bedeutet, die Meßfühler können verkleben, verstauben oder hohen mechanischen Belastungen ausgesetzt sein.

Die Verarbeitungstemperaturen gehen maximal bis 300°C (z.B. bei Röstvorgängen). In den häufigsten Fällen liegen die Verarbeitungstemperaturen zwischen 30 und 120°C. Aufgrund der strengen hygienischen Vorschriften und der umfangreichen Kontrolle verschiedendster Produktionsparameter wird ein relativ hoher Wartungsaufwand für die Anlagen betrieben. Das bedeutet, daß die eingesetzte Meßtechnik gut gewartet und ausreichend kalibriert wird.

Online-Feuchtemessung erfolgt indirekt

Verschiedene Meßmethoden und Geräte werden für die Online-Feuchtemessung eingesetzt. Da die Messung an den unterschiedlichen Lebensmitteln stets produktbezogen durchgeführt werden muß, läßt sich nicht generell sagen, welche Meßmethode oder welche Gerätetechnik geeignet ist und welche nicht. Im folgenden sollen die einzelnen Meßverfahren aus der Sicht des Anwenders erläutert und verglichen werden. Die Online-Feuchtemessung erfolgt im wesentlichen über indirekte Meßverfahren. Das bedeutet, daß das gemessene Signal über eine materialspezifische Kalibrierung auf das jeweilige Produkt abgestimmt werden muß. Besonders bei häufig wechselnden Rezepturen, Produktparametern (Temperatur, Farbe, Konsistenz etc.) ist die die Kalibrierung hier häufig zu wiederholen. Dieser Aufwand sollte vor Auswahl des Meßverfahrens abgeschätzt werden.

Die meisten Meßverfahren arbeiten berührungslos, die Meßtechnik steht nicht in unmittelbarem Kontakt mit den Produkten. Die Messung kann damit hygienisch einwandfrei durchgeführt werden. Bei direkten Meßverfahren wird der Wasseranteil als Gewichts- oder Volumenanteil unabhängig vom Produkt bestimmt. Eine Kalibrierung auf das Produkt ist damit nicht notwendig.

Mikrowellenverfahren

Beim Mikrowellenverfahren wird die Durchdringung (Adsorption) bzw. Reflexion von Mikrowellen in Abhängigkeit von der Materialfeuchte gemessen. Die Messung erfolgt über die gesamte Breite des Produktstromes, damit gehen Inhomogenitäten des Materials nicht als Fehler in die Messung ein. Die Meßwerte repräsentieren den Wassergehalt im Kern und auf der Oberfläche des Meßgutes. Das Verfahren ist besonders für die Produktkontrolle geeignet. Messungen sind auf offenen Förderbändern, in Rohrsystemen und Silos durchführbar. Die Messung kann in Flüssigkeiten und festen Stoffen erfolgen.

Das Verfahren bietet besonders bei Schüttprodukten, groben Materialien, Kaffee-, Kakaobohnen und Getreide genaue Meßdaten. Die Schütthöhe auf dem Band und die Schüttdichte sollten gleichmäßig sein. Zur Erhöhung der Genauigkeit werden zusätzliche Meßwerte, z.B. Temperatur, Schichthöhe, Schüttdichte, erfaßt und in Verbindung mit den Feuchtegehaltswerten verrechnet. Für die Auswertung der Meßdaten und die Steuerung der Anlage ist eine SPS bzw. ein PC empfehlenswert. Neben der Anwendung der Mikrowellenmeßgeräte in der Produktion werden diese auch im Labor für Stichproben- und Kontrollmessungen (Kaffeeverarbeitung) eingesetzt.

Ausgleichsfeuchtemessung

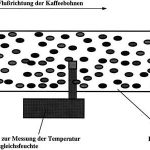

Bei Produkten, insbesondere Schüttgütern, Pulvern oder Granulaten mit guten hygroskopischen Eigenschaften, bietet das Prinzip der Ausgleichsfeuchtemessung günstige Voraussetzungen für eine kontinuierliche Wassergehaltsbestimmung im laufenden Produktionsprozeß (Abb. 1).

Gemessen wird dabei die Ausgleichsfeuchte der Luft in unmittelbarer Umgebung des Produktes. Diese Luft nimmt in Abhängigkeit des Wassergehaltes des Produktes Feuchte auf. Damit ist die Ausgleichsfeuchte ein direktes Maß für den Feuchtegehalt des Produktes. Der Zusammenhang zwischen der Ausgleichsfeuchte und dem Wassergehalt wird über die Sorptionsisotherme beschrieben. Der Wert für die Ausgleichsfeuchte wird als aw-Wert bezeichnet.

Die Sorptionsisotherme ist materialspezifisch und temperaturabhängig. Wie bei den anderen indirekten Meßverfahren, ist auch hier das Einmessen im Labor oder an der Anlage notwendig. Als vorteilhaft erweist sich, daß das Meßverfahren in der Lebensmittelindustrie für Labormessungen stark verbreitet ist, d.h. es sind eine große Anzahl von Materialkennlinien (Sorptionsisotherme) vorhanden, die das Kalibrieren vereinfachen. Zudem kann auf eine Vielfalt von Meßfühlern zurückgegriffen werden, so daß Messungen an Granulaten, Pulvern, dünnen Bahnen, im Gasstrom u.a. möglich sind. Die Technik ist vergleichsweise kostengünstig, und eine echte Online-Messung im Produktionsprozeß ist möglich.

Das Prinzip der Ausgleichsfeuchtemessung läßt sich für Online-Messungen überall dort erfolgreich einsetzen, wo folgende Voraussetzungen erfüllt sind:

• Der Meßfühler muß vollständig von dem Meßgut bedeckt sein oder sich in ausgeglichener Umgebungsluft befinden. Das ist in geschlossenen Meßkammern (Labormessung) aber auch in Rohrleitungen, in unmittelbarer Umgebung des Produktes sowie am überbauten Fließband der Fall.

• Ein Feuchte-, Temperaturausgleich zwischen dem Wassergehalt des Materials, der umgebenden Luft und dem Meßfühler muß erreicht sein. Bei der statischen Messung im Labor kann diese Ausgleichszeit im Minuten- oder Stundenbereich liegen. Dynamische Messungen, die mit einem schnellen Materialfluß und hohem Luftaustausch verbunden sind, ermöglichen Messungen an schnellaufenden Pulvern, beim Befördern von Kaffee in Rohrsystemen und im Luftstrom von Trocknern.

• Extremer Staub, Verklebungen und Verkrustungen am Meßfühler müssen vermieden werden. Das läßt sich in schwierigen Fällen über den Einbau eines Bypasses, mit zusätzlichen Filtern, die besondere Gestaltung des Meßortes sowie über abgestimmte Wartungs- und Austauschzyklen, erreichen.

Hochfrequenzverfahren

Die in der Vergangenheit in Mißkredit gefallenen elektrischen Meßverfahren (Widerstands-, Kapazitätsmessung) konnten durch die Weiterentwicklung der Technik wieder Anwendungsbereiche für sich gewinnen. Durch Miniaturisierung von Baugruppen konnten leistungsfähige Meßköpfe im Hochfrequenz-Bereich (HF) entwickelt werden. Unter Kombination verschiedener Wellenlängen und der Auswertung des komplexen elektrischen Widerstandes sind Feuchtemessungen bis zu 100Gew.-% möglich. Eine Kalibrierung auf das Material ist notwendig. Die Messung erfolgt mit Eindringtiefen von einigen Zentimetern in das Meßgut. Probleme könnten ggf. durch Schwankungen in der Schüttdichte auftreten (Abb. 2).

Die verschiedenartigen Meßgeräte nutzen Effekte der dielektrischen Messung aus. Neben der Messung der Dämpfung des Meßsignals durch das im Produkt enthaltene Wasser werden Laufzeiten, die Verstimmung von Resonatoren und die Phasenverschiebung ausgewertet. Gemeinsam ist diesen Meßgeräten, daß sie mit Meßfrequenzen von mehreren Megahertz bis in den Gigahertzbereich arbeiten. Während es in den vergangenen Jahren aufwendig war, derartige Geräte in geeigneter Größe und Robustheit herzustellen, können mit der Weiterentwicklung von elektronischen Baugruppen und der Technologie neue Anwendungen für das Meßverfahren erschlossen werden. Störfaktoren bei der Messung sind eine zu geringe Schüttdichte, Schwankungen in der Form und Größe von Granulaten oder Inhomogenitäten im Produkt. Das Verfahren ist vorzugsweise bei Pulvern und breiigen Massen anzuwenden. Abzuraten ist von Geräten, die mit geringen Meßfrequenzen oder Gleichspannung arbeiten. Hier führen Querempfindlichkeiten (Salzgehalt, pH-Wert etc.) zu erheblichen Meßfehlern und zu einer Instabilität des Meßsystems.

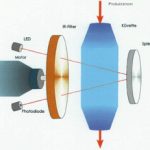

Infrarot-Verfahren

Meßgröße bei IR-Verfahren ist die Infrarotabsorption des im Produkt enthaltenen Wassers. Ein IR-Lichtpunkt wird dazu auf das Produkt projeziert und die Reflexion oder Transmission des Lichtes mittels Filtersystemen gemessen (Abb. 3). Erfaßt wird im wesentlichen die Oberflächenfeuchte. Bei Inhomogenitäten im Material können Meßfehler auftreten. Insgesamt weist das Verfahren mehr Querempfindlichkeiten (Temperatur, Oberflächenstruktur, Farbänderungen) als das Mikrowellenverfahren auf. Es eignet sich nur für relativ geringe Schütthöhen oder wenn gewährleistet ist, daß die Feuchte der Oberfläche und im Kern gleich sind. Vorteilhaft ist das Verfahren dort, wo die Meßtechnik nicht in unmittelbarer Nähe des Meßgutes angebracht werden kann (z.B. Messung im Trommelmischer oder Trommeltrockner). Infrarotlicht kann dann über eine Distanz an das Produkt zur Messung geführt und ausgewertet werden.

Neutronenmeßverfahren

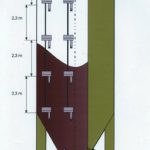

Nicht unerwähnt bleiben soll das Neutronenmeßverfahren. Aufgrund der hohen Sicherheitsanforderungen und der negativen Grundeinstellung gegenüber Strahlenquellen, hat das Verfahren eher an Bedeutung verloren. Das hat jedoch nichts mit der Zuverlässigkeit der Messung zu tun. Das Verfahren mißt direkt den volumetrischen Wassergehalt in Vol.-%. Eine Kennlinienerstellung oder die Anpassung an die verschiedenen Produkte ist damit prinzipiell nicht notwendig. Da für die Messung ein bestimmtes Produktvolumen zur Verfügung stehen muß, sind die Hauptanwendungsgebiete in oder an Silos oder Lagerbehältern (Abb. 4). Zu den reinen Gerätekosten kommen Kosten für Sicherheitsüberwachung und -betreuung hinzu.

Qualitätssicherung bei der Kaffeeverarbeitung

Die Abbildungen 1 und 5 zeigen die Meßanordnung im Rohrsystem einer Kaffeeverarbeitungsanlage. Die Einhaltung eines gleichbleibenden Wassergehaltes ist für die Ausbildung des Aromas, für eine ausgeglichene Produktion sowie für die Einhaltung von gesetzlichen Bestimmungen von ausschlaggebender Bedeutung. Mit Hilfe der Qualitätssicherungssysteme ist eine ständige Bestandsaufnahme am fertigen Produkt gesichert. Meßfühler, die sowohl im Silo als auch im Rohrsystem angebracht sind, arbeiten über Jahre wartungsfrei und liefern die notwendigen Meßdaten für die Online-Feuchteüberwachung. Die Meßfühler befinden sich direkt im Kaffeestrom und sind mit speziellen Filtern ausgerüstet. Der Meßwert wird als Analogwert oder mittels RS-232/485-Schnittstelle zum Steuerungssystem der Anlage übertragen. Damit stehen die Meßdaten für die Steuerung und Dokumentation des Produktionsprozesses zur Verfügung. Die Vielzahl der Einflußfaktoren, die bei der Verarbeitung des Kaffees auftreten können, sind u.a. Temperaturschwankungen beim Rösten und Kühlen, Schwankungen des Außenklimas, unterschiedliche Belüftungszustände von Zwischensilos oder Störungen in der Anlage. Diese Einflüsse werden online erfaßt und für die Steuerung berücksichtigt. Das Eingreifen in den laufenden Prozeß des Röstens, Mischens, Mahlens, Zwischenlagerns, Verpackens ist damit direkt möglich. Über das Mischen von unterschiedlich feuchten Bohnensorten, das Verändern von Zwischenlagerzeiten oder das Erwärmen bzw. Abkühlen der Bohnen können die Produktion optimiert und Störquellen aufgespürt bzw. beseitigt werden.

PCs visualisieren mit Hilfe von Softwareprogrammen die einzelnen Meßstellen der Produktionsanlage. Damit ist die Kontrolle der aktuellen Feuchtewerte vom Wareneingang über die einzelnen Verarbeitungsprozesse bis zur Verpackung der Produkte jederzeit durch das Bedienpersonal möglich.

Eine komplexe Darstellung der Soll- und Istwerte ist vorteilhaft, wenn:

• verschiedene Feuchtemeßverfahren zur Anwendung kommen,

• die aktuellen Meßwerte mit Labordaten zu vergleichen sind,

• eine umfassende Dokumentationspflicht für die Produktion besteht,

• verschiedene Zwischenlager zu koordinieren sind,

• eine Frühwarnung über kritische Abläufe gegeben werden soll.

Für die Auswahl eines geeigneten Meßverfahrens und der Meßtechnik sind die genaue Kenntnis der Produktionsbedingungen und der Eigenschaften und Grenzen der Meßgeräte erforderlich. Auf Vorversuche sollte nicht verzichtet werden. Dabei geht es darum, daß zunächst im Laborversuch geklärt wird, ob die Produktfeuchte mit der ausgewählten Meßtechnik exakt gemessen werden kann. In einem zweiten Schritt erfolgt die Anpassung der Meßgeräte an die Bedingungen. Zu den Investitionen in die Gerätetechnik sollten bei der Gesamtkalkulation die Kosten für Ingenieurleistungen, Kalibrierung und das Anpassen der Meßtechnik nicht außer acht gelassen werden.

Weitere Informationen dei 206

Unsere Webinar-Empfehlung

Die Websession „Wasserstoff in der Chemie – Anlagen, Komponenten, Dienstleistungen“ (hier als Webcast abrufbar) zeigt technische Lösungen auf, die die Herstellung und Handhabung von Wasserstoff in der chemischen Industrie sicher machen und wirtschaftlich gestalten.

Ob effizienter…

Teilen: