Das Granulationssystem BCG ist zweistufig aufgebaut und verbindet die Vorzüge der Mischergranulierung mit der Möglichkeit, zwischen den zwei Stufen Gas oder Flüssigkeit in das Gut einzubringen. Dadurch lässt sich zum Beispiel die Porosität des Produktes beeinflussen.

R. Schroeder, K.-J. Steffens, K. Ollesch

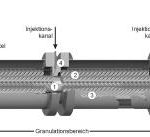

Das Granulationsverfahren von mhs setzt sich aus den einzelnen Schritten Verwiegen, Granulation, Trocknen und Sieben/Mahlen zusammen. Die räumliche Verknüpfung der einzelnen Schritte ist sehr eng, um die unvermeidbaren Transportwege feuchter oder adhäsiver Massen auf ein Minimum zu reduzieren. Als Wiegeeinheit hat mhs einen massekontrollierten Schneckenförderer geplant. Es lassen sich aber auch wahlweise Kombinationen von mehreren Fördereinrichtungen oder Rüttelrinnen einsetzen. Die Granulation selbst erfolgt in einem speziell modifizierten Planetwalzenextruder, der ursprünglich für die Bedürfnisse der pharmazeutischen Industrie konzipiert wurde. Die Stärken der Planetwalzenextrusion ergeben sich aus der hervorragenden Temperaturkontrolle sowie der guten Dispergierleis-tung. Das System (Abb. 1) besteht aus einer schräg verzahnten Zentralspindel (1), die direkt mit dem Antrieb verbunden und nur an der Antriebsstelle gelagert ist. Um die Zentralspindel herum sind drei bis sieben Planetspindeln (2) angeordnet, die eine gegenläufige Verzahnung aufweisen und zu einem hohen Grad mit der Verzahnung der Zentralspindel überlappen. Die Planetspindeln wiederum sind nach außen hin in der Verzahnung des Mantels (3) gelagert. Die Dispergierung der Schüttgüter wird durch ein beständiges Walzen zwischen Planetspindeln und Zentralspindel einerseits sowie durch Planetspindeln und Mantel andererseits bewerkstelligt. Diese Flächen sind temperierbar, so dass die Prozesswärme direkt am Ort ihrer Entstehung abgeführt werden kann. Da keine thermischen Totzonen existieren, ist eine sehr genaue Temperatursteuerung im System möglich. Der Transport der zu extrudierenden Masse ergibt sich aus der Schrägverzahnung des gesamten Systems.

Mischleistung des Extruders

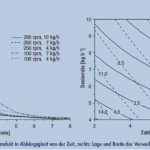

Die Mischleistung eines Extruders kann direkt aus der Verweilzeitverteilungskurve abgelesen werden. Daher sind in Abbildung 2 exemplarisch mehrere Kurven aufgezeigt, wobei eine Übertragung auf einen anderen als den hier dargestellten Fall nur begrenzt erfolgen kann. Zur Ermittlung dieser Kurven wurde Milchzucker mit Wasser, das zwischen Einzugs- und Granulationsbereich der Granuliereinheit zudosiert wurde, granuliert und zu definierten Zeiten ein Indikator zugegeben, dessen Konzentration im Produkt in Abhängigkeit von der Zeit dargestellt wurde (Abb. 2, links). Das rechte Diagramm in Abbildung 2 gibt die Lage, symbolisiert durch den x50-Wert, d.h. die Zeit, bis zu der 50% des eingesetzten Indikators im Produkt wieder gefunden werden konnten, und die Breite der Verteilungskurve als Differenz von x90- und x10-Wert in Abhängigkeit von der Dosierrate und der Anzahl der Planetspindeln an. Die Drehzahl der Zentralspindeln betrug konstant 250 1/min. Aus diesen Kurven ist unmittelbar ablesbar, dass sowohl die Lage als auch die Breite der Verweilzeitverteilungskurve in weiten Bereichen variierbar ist und somit die Dispergierleistung und die thermische Belastung des Produktes unmittelbar steuerbar sind.

Zweistufiger Aufbau

Das Granulationssystem BCG von mhs besitzt einen zweistufigen Aufbau, d.h. es existieren zwei unabhängige Verfahrensschritte des oben beschriebenen Aufbaus, die lediglich durch einen Spalt von wenigen Millimetern Breite, gebildet von einem Anlaufring und der Zentralspindel (Abb. 1 (4)), miteinander verbunden sind. Somit ergibt sich hier die Möglichkeit, zwischen erstem und zweitem Verfahrensteil Gas einzudosieren. Das Gas wird im Rahmen der Möglichkeiten des zu extrudierenden Gutes eingearbeitet und bewirkt eine Erhöhung der Porosität des Produktes. Selbstverständlich kann an dieser Stelle auch eine weitere Flüssigkeit zudosiert werden.

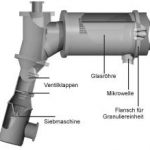

Die anschließende Trocknung erfolgt durch Mikrowellenenergie bei einem Druck von 100 mbar unter Schleppgaseintrag. Der Austrag der Granulationseinheit ist gleichzeitig der Eintrag der Trocknungseinheit, womit der Transport feuchter Massen vermieden werden kann. Der Aufbau des Trockners ist in Abbildung 3 dargestellt. Der Transport innerhalb des Trockners wird zum einen durch die Rotation der Glasröhre aufrechterhalten, zum anderen bestimmt die Neigung der gesamten Maschine die Transportgeschwindigkeit. Der Schleppgaseintrag erfolgt gleichzeitig mit dem Produkteintrag und durchströmt somit die gesamte Glasröhre. Der Produktaustrag des Trockners wurde mit einer Doppelklappenschleuse realisiert, da im Trockner Unterdruck herrscht. Derzeit ist die Mikrowellenleistung bei einem maximalen Produktaustrag von 14 bis 15 kg/h auf maximal 2 kW festgelegt und dürfte damit für die Trocknung selbst stark wasserhaltiger Mischungen ausreichen. Zudem ist die Verweilzeit innerhalb des Trockners durch diverse Einbauten in weiten Bereichen steuerbar. Die anschließende Mahlung und Klassierung des Produktes erfolgt standardmäßig durch ein konisches Durchflusssieb TS 100.

Vielseitig einsetzbar

Das Granulationsverfahren eignet sich besonders für Produkte, bei denen die homogene Durchmischung der Komponenten oder die Verarbeitung innerhalb eines engen Temperaturbereiches erwünscht oder erforderlich ist. Zu beachten ist hierbei, dass der freie Spalt zwischen den Spindeln innerhalb der Granulationseinheit so gering ist, dass eine Vermahlung von weichen Komponenten mit großen Partikeln erfolgen wird. Einsatzbeispiele sind die Verarbeitung von Nussstücken zu einer homogenen Paste oder auch die Aufarbeitung von Teestaub zu einem fließfähigen Granulat. Im letzteren Fall erfolgt die Granulation mit etwa 25% Wasser und anschließend eine Trocknung auf eine Restfeuchte von 3,9%.

Die Erfahrung hat bisher gezeigt, dass kleinere Partikel in ihrer Struktur und Größe erhalten bleiben, sofern sie nicht in der Granulationsflüssigkeit löslich sind. Als Flüssigkomponente wiederum ist nicht nur Wasser denkbar. Grenzen sind dem Verfahren da gesetzt, wo es auf einen Erhalt der grobkörnigen Bestandteile ankommt, da diese verfahrensbedingt vermahlen werden.

www.mhs-verfahrenstechnik.de

Teilen: