Heute ist es für ein Unternehmen wichtiger denn je, bei minimalen Kosten seine Kapazitäten optimal auszulasten und somit ein Höchstmaß an Erlösen zu erzielen. Ältere Anlagen, die intensiv an Energie-, Personal- und Materialkosten sind, gilt es daher umzurüsten oder zu modernisieren. Bereits in der Planungsphase eines solchen Projekts lassen sich Kosten und Nutzen der Investition berechnen.

Strebt man eine bessere Auslastung der Systeme und somit eine optimale Kosten-Nutzen-Relation an, so läßt sich diese Forderung am besten im Rahmen eines fachübergreifenden Projektmanagements lösen. Unter Projektmanagement wird verstanden, Sonderaufgaben von begrenzter Dauer mit klar definiertem Ziel und hoher Komplexität fachübergreifend zu erledigen. Neben den rein fachlichen Aufgaben schließen der Begriff und die Definition „Management“ in diesem Zusammenhang auch Führungsverantwortung für Personal, Budget, Termin und Ergebnis mit ein. In der Unternehmensstruktur ist das Projektmanagement als Sekundärorganisation einzuordnen.

Die Vorgehensweise nach diesem Ansatz verdeutlicht das Beispiel der technischen und wirtschaftlichen Modernisierung einer chemischen Aufarbeitungsanlage.

Ist-Zustand

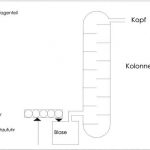

Abbildung 1 zeigt den Ausgangszustand. Mehrere Zweiphasengemische – bestehend aus Wasser und weiter aufzuarbeitenden Abfallprodukten – sind in einer Rektifiziersäule destillativ zu trennen, um die in der Mischung enthaltenen organischen Anteile als Reinstoffe zurückzuerhalten. Das Recyclingverfahren rechnet sich, da einerseits eine Verbrennung des Abfalles in einer Entsorgungsanlage aus Gründen der Verordnungsvorschriften insgesamt zu kostspielig ist, andererseits mit den aus den Abfällen gewonnenen reinen Stoffen gute Verkaufserlöse zu erzielen sind. Die Rektifizierblase hat ein Volumen von 24 m³ und wird chargenweise befüllt. Ein gesamter Aufarbeitungsprozeß dauert 70 Stunden. Davon entfallen 34 Stunden auf die Befüllung und 36 Stunden auf die thermische Aufarbeitung. Die Dauer der Sumpfbeschickung ist deshalb so hoch, weil das Recyclingprodukt zu 75% aus Wasser und zu 25% aus organischem Mischprodukt besteht. Da nur der organische Anteil für die weitere Aufarbeitung von Interesse ist, muß einer vollständigen Befüllung mit organischer Phase eine dreimalige Entwässerung vorangehen, um ein Volumen von 24 m³ zu erreichen.

In der Praxis werden dafür 18 m³ Rohprodukt mit 6 m³ konzentrierter Natronlauge chargenweise in den Sumpf der Rektifiziersäule eingespeist. Im Kreis geschaltete Pumpen durchmischen die Rohstoffe intensiv. Nach Beendigung der Umwälzung beginnt die Ruhephase, in der sich das Gemisch abscheiden und sich die Phasen trennen können. Der alkalisch feuchte Teil wird unten abgezogen, die obere organische Phase in mobilen Tanks zwischengelagert. Alle hier beschriebenen Arbeits- und Trennungsgänge laufen in der Säulenblase ab. Der gesamte Befüllvorgang wird viermal wiederholt.

Diese Arbeitsweise ist sehr personal-, material-, energie- und zeitintensiv. Sie läßt sich aber ohne generelle Umstrukturierung der Betriebsweise nicht ändern. Um eine Änderung der Fahrweise zu erreichen, muß der gesamte Aufarbeitungsablauf auf Schwachstellen im Bereich Befüll- und Destillationszeit, Befüllart, Material-, Personal- und Maschineneinsatz analysiert werden.

Rationalisierung aus technischer Sicht

Gliedert man in Anlehnung an die „REFA- Methodenlehre des Arbeitsstudiums“ [1 und 2] die gesamte Auftrags- bzw. Produktionszeit in Rüst- und Ausführzeit, setzt Rüst- gleich Befüllzeit und Ausführ- gleich thermische Aufarbeitungszeit, so zeigt die Praxis, daß eine Änderung der Betriebsweise in Form einer kontinuierlichen Edukteinspeisung und eines kontinuierlichen Produktabzuges für die thermische Aufarbeitung nicht lohnend ist, da die vorhandene Rektifiziersäule nicht auf eine Serienproduktion ausgelegt ist.

Eine Änderung der Beschickung von diskontinuierlicher auf kontinuierliche Befüllung hat erheblichen Einfluß auf die gesamte Produktionszeit, wenn sie optimal den apparativen Gegebenheiten angepaßt ist. Dabei werden dem 6 m³ fließenden Rohstoffgemisch 2 m³ konzentrierte Alkalilauge zugegeben, um einen Gesamtvolumenstrom von 8 m³/h zu erreichen und den Sumpf innerhalb von vier Stunden zu befüllen. Beide Teilmengenströme passieren einen Mischer, durch den sie vollständig durchmengt werden und erreichen einen nachgeschalteten Abscheider. In dieser Ruhezone kann der Produktstrom seine zwei Phasen ausbilden. Der alkalische wässrige Teil wird kontinuierlich abgezogen und einer ordnungsgemäßen Entsorgung zugeführt. Der trockene organische Rohstoffstrom wird zur weiteren Aufarbeitung in den Kessel eingespeist. Zwischenlagerungen in mobilen Tanks entfallen hierbei. An Neuinvestitionen sind Pumpen, Filter, Mischer und Extraktor, Separator oder Abscheider und neue Zufuhrleitungen (Abb. 2) erforderlich. Durch diese Investition verkürzt sich die Entwässerung um vier auf 30 Stunden. Bezogen auf die Gesamtprozeßdauer resultiert ein Einspareffekt von 43%.

Rationalisierung aus wirtschaftlicher Sicht

Betrachtet man den Aufwand, verursacht der Chargenbetrieb von 70 Stunden jährlich Kosten in Höhe von insgesamt 300 000 DM an Maschinenstunden, variablen Personalkosten und sonstigen Aufwendungen wie z.B. Zwischenlagerungen. Durch Umstellung der Verfahrensweise von diskontinuierlicher auf kontinuierliche Trocknung lassen sich somit 300 000 DM x 43/100 = 129 000 DM einsparen.

Bei einer Rationalisierungsinvestitionssumme von 700 000 DM, einem Zinssatz von 10% und einer Laufzeit von sechs Jahren läßt sich mit Hilfe der statischen Investitionsrechnung ermitteln, ob diese Investition wirtschaftlich ist. Die statische Investitionsrechnung bezieht sich auf eine Durchschnittsperiode, beispielsweise ein Jahr, und legt diese Werte repräsentativ auf die gesamte Nutzungsdauer um. Sie ist somit zeitpunktbezogen. Das statische Rechenverfahren geht von einer linearen AfA (= Abschreibung für Anlagen) aus. Ein- und Auszahlungen sowie die gegenseitige Abhängigkeit der Preise voneinander bleiben unberücksichtigt. Trotz ihrer kurzen Bemessungszeit wird diese Methode in der Praxis häufig eingesetzt, um die Kosten, den Gewinn, die Rentabilität und die Amortisationszeit (= Kapitalrückfluß- bzw. Wiedergewinnungszeit) zu ermitteln.

An Daten sind neben den Anschaffungskosten, die geplante Nutzungsdauer (7 Jahre) und ein Zinsatz von 10% gegeben. Die fixen Kosten setzen sich aus linearer Abschreibung (Afa) von 100 000 DM und 70 000 DM Zinsen zusammen. An variablen Kosten fallen Maschinenstunden, Personalkosten und sonstige Aufwendungen für Zwischenlagerung etc. in Höhe von insgesamt 300 000 DM an. Subtrahiert man die Summe der Kosten von den Erlösen in Höhe von 600 000 DM, ergibt sich ein Gewinn von 130 000 DM.

Der Quotient aus Gewinn vor Zinsen und durchschnittlichem Kapitaleinsatz multipliziert mit 100 liefert die Rentabilität des investierten Kapitals. Unter durchschnittlichem Kapital versteht man das Mittel aus Jahresanfangs- und Jahresendkapital oder die Hälfte der Anschaffungskosten. Das Einsetzen der Zahlenwerte liefert eine Rentabilität von 57,14 %. Aus dem Quotienten von ursprünglichem Kapitaleinsatz und jährlicher Wiedergewinnung läßt sich die Amortisationszeit oder auch Kapitalrückflußzeit errechnen.

Dem ursprünglichen Kapitaleinsatz entsprechen die Anschaffungskosten von 700 000 DM. Die jährliche Wiedergewinnung ist die Summe aus Gewinn und jährlicher Abschreibung. Sie beträgt nach den o.g. Werten 230 000 DM/Jahr. Das Verhältnis aus Anschaffungskosten und jährlicher Wiedergewinnung liefert einen Wert von 3,04 Jahren.

Technische und wirtschaftlicheVorteile

Vergleicht man den Zustand der diskontinuierlichen Fahrweise vor der Rationalisierung mit dem Zustand der kontinuierlichen Fahrweise danach, so ergeben sich für den Unternehmer mehrere Vorteile. Aus technischer Sicht bringt diese Umstrukturierung eine einfachere Bedienung und mehr Flexibilität und Zeitersparnis für das Bedienungspersonal, eine kürzere Befüllzeit und eine bessere Auslastung der Anlage und damit des Produktionsbetriebes insgesamt. Aus wirtschaftlicher Sicht sprechen ein positiver Gewinn, eine Rentabilität von 57,14% sowie eine kurze Amortisationszeit von 3,04 Jahren für diese Investition.

Wie dieses Beispiel zeigt, geben diese Rechnungen einem Investor Entscheidungshilfen an die Hand, die es ermöglichen, eine Investition schon in der Planungsphase als sinnvoll einzustufen. Von Vorteil ist, daß unternehmensspezifische Gegebenheiten in die Rechnung einfließen, so daß eine Investition auf jedes Betriebsziel hin individuell geplant werden kann.

Weitere Informationen cav-305

Schrifttum

[1] REFA: Methodenlehre der Betriebsorganisation. Planung und Steuerung, Teil 1-5, München, Darmstadt 1991

[2] DIHT-Bildungs-GmbH: Technischer Betriebswirt/in IHK, Band 2, Material-, Produktions- und Absatzwirtschaft, S. 106 ff.

Unsere Webinar-Empfehlung

Die Websession „Wasserstoff in der Chemie – Anlagen, Komponenten, Dienstleistungen“ (hier als Webcast abrufbar) zeigt technische Lösungen auf, die die Herstellung und Handhabung von Wasserstoff in der chemischen Industrie sicher machen und wirtschaftlich gestalten.

Ob effizienter…

Teilen: