Die Pharmaproduzenten haben strenge Auflagen hinsichtlich des hygienischen Designs von Kreiselpumpen. Gesetzliche Vorschriften für die Durchführung pharmazeutischer Prozesse existieren nicht und cGMP dient dem gesamten Industriezweig ausschließlich als Richtlinie. Es stellt sich somit die Frage, welchen Anforderungen prozessintegrierte Pumpen in der Praxis generell genügen müssen.

Marco Strik

Eine Pumpe ist so gut wie ihre Wellenabdichtung –- das scheint banal, aber diese Behauptung enthält viel Wahrheit. Die ideale Wellenabdichtung sollte in jeder Hinsicht ausgewogen sein. Die Gefahr einer (extremen) Leckage an den Dichtflächen wird durch eine definierte Druckverteilung in der Wellenabdichtung begrenzt. Außerdem sind die meisten hygienischen Wellenabdichtungen mit einer externen Feder versehen. Eine Feder ist schwierig zu reinigen, darum ist ihre Platzierung außerhalb des Produktraumes ein wesentlicher Beitrag zu hygienischeren Produktionsbedingungen. Eine lückenlose Dokumentation der verschiedenen produktbenetzten Flächen der Wellenabdichtung ist im Hinblick auf die Produktionssicherheit notwendig, deshalb muss die Wellenabdichtung mit einem 3.1-B-Zertifikat geliefert werden. Beim Ersetzen der Wellenabdichtung ist ein neues 3.1-B-Zertifikat erforderlich, so dass die Pumpe komplett dokumentiert bleibt. Die stehende und auch die rotierende Gleitfläche besteht aus Siliciumkarbid (SiC/SiC).

Keine Kohlenstoffdichtung

In der Lebensmittelindustrie wird der weichere Kohlenstoff häufig als rotierender Teil der Wellenabdichtung eingesetzt. Dieses Material ist in WFI (water for injection)-Prozessen jedoch unbrauchbar. Die Qualität von WFI wird häufig durch den allgemein anerkannten TOC-Test (Total Organic Carbon) ermittelt. Mit Hilfe dieses Tests wird der Kohlenstoffgehalt in WFI insgesamt festgestellt. Eines der wichtigsten Elemente von Mikroorganismen ist Kohlenstoff. Fällt eine Kohlenstoffgehaltmessung in WFI höher aus als der übliche Standard, könnte der Verdacht aufkommen, dass eine unannehmbar hohe Konzentration von Mikroorganismen in dem Produkt vorliegt. Winzige Kohleteilchen, aus dem Kohlenstoff der rotierenden Dichtfläche der Welle, hätten daher einen negativen Einfluss auf den TOC-Test, der unweigerlich zur Ablehnung des Produkts führt.

Gespült oder nicht gespült

In den meisten Fällen ist eine nicht gespülte, einfach wirkende, mechanische Wellenabdichtung für WFI-Anwendungen ausreichend. Gegebenenfalls wird jedoch in Hinsicht auf maximale Sicherheit eine gespülte, doppelt wirkende mechanische Wellenabdichtung vorgegeben. Dabei kann eine sterile Barriere zwischen dem Produkt und der Atmosphäre errichtet werden. In jedem Fall muss die Dichtung mit dem Medium aus der jeweiligen Prozessphase gespült werden. Ein spezielles Design ermöglicht dies durch das Speisen der Spülkammer mit einem Fördermedium aus dem Pumpengehäuse. Soll das Fördermedium wiederverwendet werden, muss die Flüssigkeit in eine frühere Prozessphase zurückgeleitet werden. Auf diese Weise kann das Wasser in einem einzigen Prozess wieder vollständig gereinigt werden.

Doppelte Wellenabdichtung, doppelter Schutz

Neben dem optimalen Produktschutz gegen Bakterien trägt eine doppelt wirkende Wellenabdichtung auch zu einer höheren Sicherheit der Mitarbeiter bei. WFI ist ein aggressives Medium und das WFI-Produkt ist so steril, dass es beim Kontakt Minerale aus der Haut aufnimmt. Darum wird WFI auch hungry water genannt. Die Wirkung auf die Haut lässt sich mit einer Verbrennung vergleichen. Sollte unerwartet eine größere Leckage an den Dichtflächen einer Wellenabdichtung auftreten, könnte das unkontrollierte Austreten des Mediums zu gefährlichen Situationen für Personen in der unmittelbaren Umgebung führen. Solche Situationen lassen sich durch den schützenden Effekt eines Gehäuses um die Wellenabdichtung vermeiden.

Material und Zertifikate

Laufrad, Pumpengehäuse und alle anderen produktberührten Metallteile sollten aus hygienischen Gründen (mindestens) aus Edelstahl AISI 316L gefertigt sein. Aus Gründen der lückenlosen Dokumentation wird ein 3.1B-Zertifikat häufig für diese Teile vorgeschrieben. Für alle anderen Metallteile ist der Edelstahl AISI 304L, z.B. in Verbindung mit einem 2.2-Zertifikat, ausreichend. Folgendes gilt generell: Je höher die Oberflächengüte, desto einfacher die Reinigung. Das bedeutet, dass die interne Oberflächenrauigkeit (der Ra-Wert) aller Pumpenteile durch mechanisches oder elektrolytisches Polieren vermindert werden sollte. In WFI-Anwendungen wird im allgemeinen ein garantierter Ra-Wert von < 0,5 µm oder sogar < 0.4 µm verlangt. Die Pumpenlieferanten garantieren die Oberflächenrauigkeit auf der Basis des speziellen Oberflächenfinish-Testzertifikats.

Elastomere

Alle produktberührten Elastomere (Dichtungsmaterialien) müssen den Vorschriften der FDA (U.S. Food and Drug Administration) entsprechen. Ein FDA-Zertifikat muss daher der Pumpe beiliegen. Darüber hinaus müssen bei der Wahl des Dichtungsmaterials die spezifischen Prozessbedingungen berücksichtigt werden – insbesondere die Eigenschaften des Produkts sowie die minimale und maximale Arbeitstemperatur. EPDM ist bis zu einer Temperatur von 140 °C geeignet. Bei der Wahl von FPM-Elastomeren (Fluor-Kautschuk) ist Vorsicht geboten, wenn das System mit Hilfe von SIP (Steaming In Place) sterilisiert wird. FPM ist ein gutes Dichtungsmaterial für WFI-Anwendungen, aber langfristig kann es durch Dampf beeinträchtigt werden, was zu Leckagen führen kann. Andere Elastomere können für WFI-Systeme ungeeignet sein, weil sie zu große Mengen an verunreinigenden Stoffen abgeben. Dies hat folglich einen negativen Einfluss auf die Reinheit des WFI.

Pumpengehäuse

Das Pumpengehäuse ist normalerweise der tiefste Punkt des Systems. Aus diesem Grund wird das Pumpengehäuse in einem WFI-System meist mit einem Ablassanschluss versehen, normalerweise ein ½” Rohr. Falls gewünscht, kann das System durch diesen Drainageanschluss entleert werden. Abfluss und Einlass der Pumpe sind üblicherweise mit Tri-clamp-Verbindungen versehen. Die Pumpe ist um 45° gedreht, so dass sich der Druckstutzen oben auf dem Pumpengehäuse befindet. Dies soll verhindern, dass beim Dämpfen (SIP) Dampfblasen im oberen Teil der Pumpe zurückbleiben können. So kann das gesamte Pumpengehäuse effektiv gereinigt werden, und aller Dampf im Pumpengehäuse (und auch mögliche Verunreinigungen) können leicht durch den Druckstutzen aus dem Gehäuse entweichen. Um optimale Hygiene sicher zu stellen, kann auf die Schraube zur Laufradsicherung verzichtet werden. Wie die Feder der Wellenabdichtung, wird auch eine Laufradmutter als hygienisches Risiko angesehen, da sie schwieriger zu reinigen ist.

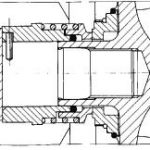

Kreiselpumpe LKH UltraPure

Die LKH UltraPure-Kreiselpumpe von Alfa Laval wurde speziell für hochreine Anwendungen in der Pharmaindustrie entwickelt und zeichnet sich sowohl durch Wirtschaftlichkeit als auch durch die Fähigkeit aus, bei einem maximalen Zulaufdruck von bis zu 10 bar und bei Temperaturen von –5 bis +140 °C zu arbeiten. Die Standardausführung besteht aus Motor, mechanischer Schrumpfscheibenkupplung, Steckwelle aus Edelstahl, Adapter, Rückwand, Laufrad und einem Pumpengehäuse mit Druckstutzen am höchsten Punkt sowie einer Restentleerungsmöglichkeit. Sie kann mit einfacher oder doppelter Wellenabdichtung geliefert werden. Beide Versionen verfügen über Gegengleitringe aus Siliziumkarbid, die in säurebeständigen Edelstahl gefasst sind, und auch der rotierende Gleitring ist aus Siliziumkarbid gefertigt. Besonderes Augenmerk wurde auf gute Saugeigenschaften gelegt, d.h. niedrige NPSH-Werte. Dies sorgt auch für eine geringe Geräuschentwicklung bei Betrieb: Je nach Betriebspunkt betragen die Geräuschemissionen 60 bis 80 dB (A). Alle produktberührten Teile bestehen aus Edelstahl (316L) und ein 3.1.B-Zertifikat nach EN 10204 ist als Zusatzausrüstung erhältlich. Die Standard-Oberflächengüte beträgt Ra 0.5 µm innen und Ra 0.8 µm außen. Die produktberührten Elastomere haben FDA-Zulassung.

Die gesamte Pumpenbaureihe LKH UltraPure wurde für CIP (Cleaning in Place) als auch für SIP (Steam in Place) konstruiert; dabei wurde sowohl besonderer Wert auf großzügige und damit leicht zu säubernde Rundungen im Innern sowie auf reinigungsfähige Dichtungen gelegt.

cav 429

Unsere Webinar-Empfehlung

Der Webcast MTP und modulare Produktion bietet eine einzigartige Gelegenheit, mehr über die aktuellen Entwicklungen bei MTP und in der modularen Produktion zu erfahren.

Chemie- und Pharmaproduktion braucht mehr Flexibilität

In der heutigen sich schnell wandelnden Welt stehen…

Teilen: