Die Getränkemisch- und Karbonisieranlage MSF ist mit einem statischen Mischer ausgestattet. Sie dient zur kontinuierlichen Herstellung von Fruchtsaftgetränken, Limonaden und anderen kohlensäurehaltigen Mischgetränken. Dabei gewährleistet die Anlage eine nahezu restlose Verarbeitung des Sirups. Somit fallen beim Sortenwechsel keine Restmengen an.

Franz Till

Ein Anwender der Getränkemisch- und Karbonisieranlage MSF ist die in Dasing beheimatete Albertus Mineralbrunnen GmbH & Co. Sie nutzt die Anlage zur kontinuierlichen Herstellung von verschiedenen Mischgetränken. Der MSF-Anlage vorgeschaltet ist ein Multiblend-Chargenmischer zur Sirupherstellung. Albertus Mine-ralbrunnen produziert eine sehr große Bandbreite von Getränken mit Mischungsverhältnissen von 1 plus 0,7 bis hin zu 1 plus 10. Die Ausbeute liegt etwa bei 100 Prozent. Die nachgeschaltete Abfüllanlage kann 18 000 Flaschen pro Stunde verarbeiten.

Modernisierung des Betriebes führt zu Einsparungen

Albertus Mineralbrunnen, der erste Lieferant von Apfelschorle in der Flasche, testet im eigenen Labor neue Geschmacksrichtungen oder Mischungen. Die Basis für alle Getränke bildet eine neu erschlossene und besonders natriumarme Mineralquelle, die auch zur Herstellung von Säuglingsnahrung geeignet ist.

Im vergangenen Jahr wurde der Betrieb komplett modernisiert, um die signifikant gestiegene Nachfrage erfüllen zu können. In dem Familienunternehmen wurden 1993 zwischen 4 und 5 Millionen Füllungen produziert. 1997 lieferte Albertus bereits rund 16 Millionen Füllungen. 1998 waren es rund 10 Prozent mehr, bei einer wesentlich kürzeren Betriebszeit der Anlage.

Der Investition für die Modernisierung des Betriebes ging eine gründliche Wirtschaftlichkeitsberechnung voraus. Im wesentlichen amortisieren sich die Ausgaben für die Modernisierung über die Einsparungen. Bei jetzt möglicher doppelter Anlagenleistung reduzierte sich beispielsweise das Abwasseraufkommen um rund 50 Prozent. Auch der Chemikalienverbrauch sowie der C02-Verlust konnte halbiert werden.

Die gesamte Abfüllanlage, einschließlich Sirupausmischung und Getränkemischanlage, benötigt lediglich eine Fläche von rund 550 m². Die Abfüllanlage wird im Einschichtbetrieb von zwei Personen (plus einem Staplerfahrer) beaufsichtigt. Bei der weißen NRW-Flasche (0,5 l Inhalt) mit Schraubverschluß erreicht man einen Wirkungsgrad zwischen 98 und 99 Prozent; bei der etwas schwieriger zu verarbeitenden GdB-Flasche (0,7 l Inhalt) sind es ebenfalls über 90 Prozent. Die komplette Anlage wird über S7-Steuerungen inklusive Bussystem gesteuert. Über die bereits integrierte Modem-Anbindung jeder Maschine können vom Hersteller Stördiagnosen oder Programmänderungen auch extern vorgenommen werden.

Multiblend-Chargenmischer für die Sirupherstellung

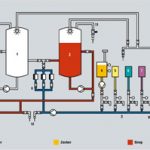

Die 21 Albertus-Rezepturen für Mischgetränke bestehen aus bis zu acht Komponenten. Beginnt die Produktion eines bestimmten Getränkes wird zuerst der entsprechende Sirup in der kontinuierlich arbeitenden Multiblend-Anlage nach dem Chargen-Mischverfahren hergestellt. Die Anlage mit einer Leistung von 10 000 l/h ist auf einer massiven Grundplatte montiert. Sie wird direkt aus den transportüblichen Gebinden bzw. dem Vorratstank für die Zuckerlösung gespeist und läßt sich jederzeit problemlos erweitern. Da jeder Behälter einen eigenen Ventilknoten hat, ist eine Verwechslung der einzelnen Komponenten ausgeschlossen. Im Vergleich zu einer wesentlich größer auszulegenden und häufig unübersichtlichen Sirupküche zeichnet sich das komplett CIP-fähige und platzsparende System durch eine klare Anordnung aus. Die abgespeicherten Programme werden am Touch-Screen aufgerufen. In der Grundversion lassen sich bis zu 99 Rezepte speichern. Programmänderungen oder die Eingabe neuer Rezepturen ist nur durch berechtigte Personen möglich.

Ruft das Bedienpersonal ein Programm am Touch-Screen auf, leuchtet im darüberliegenden Fließdiagramm der jeweils aktivierte Ventilknoten auf und erlaubt so auch eine Sichtkontrolle. Bei 0,5 bis 1 bar Druck wird das Dosierrohr mit druck- oder vakuumentgastem Wasser aus dem Getränkemischer gefüllt. In festgelegter Reihenfolge und Dosierung gelangen anschließend die Komponenten über das Dosierrohr in den Ausmischtank 1 oder 2, die abwechselnd befüllt und entleert werden können. Das jeweilige Grundstoffventil öffnet sich, und die Getränkekomponente wird mit Druck in das Dosierrohr gefördert. Nach dem Schließen des Ventils und einer Sicherheitszeit folgen dann die weiteren Zutaten wie Essenzen, Aromen und Zucker über ihre entsprechenden Ventile. Nun wird das Ventil für die Wasserzugabe geöffnet bis die definierte Sollmenge erreicht ist. Danach beginnt das Umpumpverfahren im Ausmischtank. Ergebnis ist ein homogenes Produkt.

Die beiden Massendurchflußmesser am Dosierrohr arbeiten selbstüberwachend. Weitere Massendurchflußmesser können bei Bedarf nachgerüstet werden.

Im Sinne einer effektiven Prozeßführung erfolgt der Dosierprozeß für den zweiten Ausmischtank bereits während der Ausmischphase im Tank 1. Durch die Selbstüberwachung der Anlage führen Fehlfunktionen automatisch zu einer Unterbrechung des Prozesses, die Fehler werden auf dem Terminal angezeigt. Die Mischpumpe des Tanks übernimmt zugleich die Funktion der Förderpumpe zur Getränkemischanlage.

Getränkemischanlage mit statischem Mischer

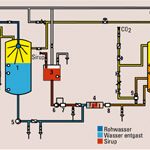

Mit der Getränkemisch- und Karbonisieranlage MSF (Mixer Soft-Drinks Flow) können ohne zusätzlichen technischen Aufwand Fruchtsaftmischgetränke in einer Bandbreite von 1 plus 0,7 bis 1 plus 10 gemischt und abgefüllt werden. Bei einer Leistung von 12 000 l/h liegt die Ausbeute bei nahezu 100 Prozent. In der Grundversion mit nur einer Pumpe erlaubt sie die Bearbeitung von 99 Rezepturen, eine darüber hinausgehende Erweiterung ist optional möglich. Die Rezepturen können via Touch-Screen aufgerufen werden. Eine Kalibrierungsvorrichtung sorgt dabei für präzise Mischungsverhältnisse. Probenahmeventile befinden sich an allen relevanten Stellen. Die mit einem statischen Mischer ausgestattete MSF-Anlage arbeitet kontinuierlich. Wasser und Sirup werden in den statischen Mischer – er hat eine Länge von 1,5 Metern – gefördert und dort in einem kontinuierlichen Prozeß homogen vermischt. Deshalb ist ein großvolumiger Dosier- bzw. Mischtank nicht notwendig. Die MSF-Anlage ist nur mit zwei Behältern ausgestattet, dem Entgasungs-/Wassertank sowie dem Produkt-/Imprägniertank. Durch den Wegfall des Dosier-/Mischtanks verkürzt sich die Prozeßzeit deutlich. Vom Entgasungstank, der mit Druck- bzw. Vakuumentgasung arbeitet, fördert eine Kreiselpumpe das Wasser in den statischen Mischer. Analog zur Rezeptur fließt gleichzeitig der Sirup über eine frequenzgeregelte zwangsfördernde Pumpe (Verdrängerpumpe) in das Mischaggregat. Dabei überwacht ein Massendurchflußmesser den Sirupzufluß präzise. Ein weiterer Massendurchflußmesser ist dem statischen Mischer nachgeschaltet. Er erfaßt den Volumenstrom des fertigen Produkts.

Die Karbonisierung des Produktes findet in einem Injektor statt. Anschließend wird es in den Produktbehälter gefördert. Früher wurde das CO2 mit Imprägnierdruck zugegeben. Heute erfolgt die CO2-Zugabe über ein Regelventil, wobei die Gasmenge von einem Massendurchflußmesser gesteuert wird. Die Brix-Werte des Sirups und des Endprodukts sowie der CO2-Gehalt werden automatisch gemessen und protokolliert.

Im Falle eines Sortenwechsels gibt es weder Anlaufverluste noch Restmengen. Auch die Spülverluste sind minimal.

Alle Systemkomponenten wie Entgasungs- und Karbonisiertank, Sirupvorlaufgefäß, Schaltschrank und Kommandokasten sind leicht zugänglich. In der Frontverkleidung ist das Eingabeterminal mit übersichtlicher Bedientastatur und Klartext-Display zur Programmierung und Überwachung der Mischparameter untergebracht.

Leistungsfähige Abfüllanlage

Die Abfüllanlage ist für 18 000 Flaschen pro Stunde ausgelegt. Eine frequenzgeregelte Beschickungspumpe fördert das Fertigprodukt von der Getränkeausmischung in die Füllmaschine. Die Flaschen werden in einer Linapac-Anlage ausgepackt und an-schließend in der Einendmaschine Lavatec KES gereinigt. Die Leerflascheninspektion erfolgt mit Hilfe der Überwachungseinheit Linatronic 713. Das Herzstück der Anlage ist der Füllertyp Mecafill VK.

Weitere Informationen dei 205

Unsere Webinar-Empfehlung

Der Webcast MTP und modulare Produktion bietet eine einzigartige Gelegenheit, mehr über die aktuellen Entwicklungen bei MTP und in der modularen Produktion zu erfahren.

Chemie- und Pharmaproduktion braucht mehr Flexibilität

In der heutigen sich schnell wandelnden Welt stehen…

Teilen: