Ständig wechselnde Verfahren zur Herstellung verschiedenster Produkte erfordern eine flexible Anpassung der apparativen Ausrüstung von Mehrzweckanlagen. Dies gilt besonders für die Heiz- und Kühltechnik sowie die Integration geeigneter Steuer- und Regelkomponenten.

Dipl.-Ing. Raimund Seliger, Dipl.-Ing. Alfred Semrau, Dipl.-Ing. Bernhard Thier

Spezial- und Feinchemikalien sowie Pharma-Wirkstoffe werden vorwiegend in Mehrproduktanlagen hergestellt. Diese Batch-Systeme sind apparativ und installationstechnisch so konzipiert, daß sich mehrere Verfahrensschritte in einer Anlage durchführen und somit verschiedene Produkte herstellen lassen. Ein hoher Grad an Regel- und Steuertechnik sorgt dabei für die Reproduzierbarkeit der Ansätze und eine konstante Qualität der Produkte. Um den Prozeß sicher zu beherrschen, ist eine nahtlose Temperaturführung notwendig.

Ein Druckflüssigkeitskreislauf, der Korrosion ausschließt und zugleich als Auffangzone für austretende Schadstoffe dient, erfüllt die Kriterien, die an eine Temperiereinrichtung gestellt werden:

• flexible Fahrweise,

• weite Temperaturgrenzen,

• kein Umschalten auf andere Energien,

• einheitliches Heiz- und Kühlmedium,

• Reaktoren müssen voneinander unabhängig heiz- und kühlbar sein,

• gute Regelungsmöglichkeiten,

• Einbindung in übergeordnete Steuerungssysteme und

• Sicherheitsschaltung.

Eine integrierte Kälteanlage führt zudem den Prozeß bei tiefen Temperaturen. Energieeinsparungen und Regelungsmöglichkeiten sind durch Komponentenfahrweise gegeben.

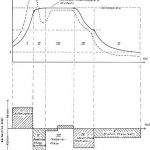

Ablauf des Batch-Prozesses

Die Energiebilanz und der zeitliche Ablauf (typisiert) von Batch-Prozessen läßt sich in sechs Phasen unterteilen (Abbildung 1):

• Aufheizphase bis zum Erreichen der Solltemperatur,

• Reaktionsphase (endotherm, exotherm oder bei tiefen Temperaturen),

• Nachreaktionsphase (Temperieren bei konstanter Temperatur),

• Destillations-/Verdampfungsphase bei hoher Energiezufuhr,

• Abkühlphase bis auf Raumtemperatur und

• Tiefkühlphase (kontrollierter Kristallisationsvorgang, wobei Korngröße, Form oder Oberfläche des Produktes beeinflußt werden können).

Über diesen generellen Prozeßablauf hinaus sind weitere physikalisch-chemische Verfahrensschritte wie Verdampfen, Destillieren und die Zugabe von Prozeßkomponenten möglich. Zudem kann es zu Nebenreaktionen von Ausgangs-und Zwischenprodukten kommen.

Bei der Semibatch-Fahrweise werden Rohstoffe und Zusatzstoffe vorgelegt und die anderen Komponenten nach Aufheizen des Ansatzes zudosiert. Über die Dosierung und Kühlmaßnahmen lassen sich auch schnelle Reaktionen beherrschen.

Wärmeträgersystem auf Glykol-Basis

Zahlreiche Prozesse laufen bei Temperaturen zwischen -25 und +140 °C ab. Zum Heizen oder Kühlen eignen sich Wasser-Glykol-Gemische aufgrund

• günstiger Wärmeübertragungsverhältnisse,

• Nichtbrennbarkeit des Wärmeträgers,

geringem Aufwand an Sicherheitsschaltungen und

• problemloser Entsorgung.

Das ausgebildete Drucksystem (Dampfdruck des Wassers) und die thermische Stabilität des Glykols grenzen die Temperaturen im oberen Bereich ein.

Wasser hat als Wärmeträger gegenüber organisch/synthetischen Medien den Vorteil, daß sich unter anderem Wärmeübertragungsflächen, Pumpleistungen oder Rohrleitungen und Armaturen kleiner und kostensparender dimensionieren lassen. Außerdem sind die Sicherheitsauflagen gegenüber Anlagen mit brennbaren Substanzen deutlich geringer.

Wärmebilanz

Bei der Herstellung der Produkte muß intensiv gekühlt werden, da bei der exothermen Reaktion mit erheblicher Wärmeentwicklung zu rechnen ist. Der Prozeß läßt sich beeinflussen durch

• Komponentendosierung,

• Wärmedurchgang (K-Zahl),

• Drehzahl des Rührers (Wärmeübergang innen),

• intensive Kühlung durch hohe Geschwindigkeiten (Wärmeübergang außen – Mantel) und

• Einbau von Strömungsdüsen.

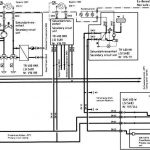

Aufbau des Heiz-und Kühlsystems

Eine typische Mehrzweckanlage für Batch-Prozesse mit Verdampfungs-, Destillations- und Kristallisationszyklen besteht aus dem Reaktor, der Kondensations- und Kühlvorrichtung und einer Vorlage. Das Heiz- und Kühlsystem zum unabhängigen Temperieren solcher Reaktoren (Abbildung 3) besteht aus den Sekundärkreiseinheiten TR 400 HKK und TR 400 HK sowie einer zentralen Kälteanlage mit Pufferbehälter SUK 400 W.

Jeweils ein dezentraler Dampf- und ein Kühlwasserwärmetauscher stehen zur Verfügung. Der tiefkalte Wärmeträger wird direkt über den Sekundärkreis zur Apparatur durchgeschaltet. Zum Umwälzen des Wärmeträgers dienen zwei Pumpen in automatischer Stand-By-Schaltung. Zwei Dreiwege-Stellventile regeln die Temperatur, ein weiteres schaltet automatisch zwischen Kühlwasser- und Tiefkühlbetrieb um. Ein federbelastetes Überstromventil begrenzt den Druck im Reaktormantel auf 6 bar. Auf der Primärseite stehen Sattdampf mit 145 °C und Kühlturmwasser mit 32 °C zur Verfügung. Eine Prozeßkühlanlage mit einem Wasser-Glythermin-Gemisch von -25 °C versorgt die Tiefkühlschiene. Der 2000-l-Kaltspeicher wirkt gleichzeitig als druckloser Verteiler, Energiepuffer und Ausdehnungsgefäß. 4,5 bar Stickstoffüberlagerung ermöglichen Temperaturen des wäßrigen Mediums bis -145 °C.

Die Glaskondensatoren sind für maximal 1,5 bar zugelassen. Daher wird über einen Wärmetauscher zum Tieftemperatursystem gekoppelt. Das offene Ausdehnungsgefäß in Verbindung mit dem Überstromventil begrenzt den Druck an den Glasapparaturen. Die Arbeitstemperatur liegt vorrangig unter der des Kühlwassers, wodurch die mittlere Kühlschiene entfällt.

Alle Einheiten besitzen eine Steuereinheit, über die sich die gewünschten Solltemperaturen einstellen lassen. Für einen konstanten Versorgungsdruck sind die Sekundärkreiseinheiten jeweils mit einem Überstromventil ausgestattet. Dadurch lassen sich Drücke und Mengen am einzelnen Verbraucher einstellen.

Die modular und nach Standards aufgebauten, anschlußfertigen Wärmeübertragungseinheiten sind in der Werkstatt vorgefertigt und geprüft.

Regelung mit Hilfe von Dreiwege-Stellventilen

Die zyklischen Batch-Prozesse erfordern unterschiedliche Heiz- und Kühlleistung. Besonders in der Temperierphase fahren nur geringe Mengen in den Sekundärkreislauf ein. Dreiwege-Stellventile im Verteil- und Mischbetrieb regeln im Teillastbereich die Komponenten (heiß oder kalt) über den Bypass ein.

Vorteile dieser Regelung sind:

• Die Durchflußmenge bleibt unabhängig von der Regelung konstant.

• Vereisungen oder Ausdampfungen im Versorgungsnetz werden vermieden.

• Das Drucksystem wird durch die Regelung nicht beeinflußt.

• Erfolgt keine Energieabnahme beim Verbraucher, wird der Wärmeträger dem Rücklauf des Primärsystems beigemischt (Rücklaufbeimischung).

• Durch Einbau eines Dreiwege-Umschaltventils und zwei gesteuerten Dreiwege-Stellventilen wird die energetisch-ökonomisch günstigere Komponente (beispielsweise Kühlwasser oder Kälte) ausgewählt.

Weitere Informationen cav-208

Unsere Whitepaper-Empfehlung

Solida-Darreichungsformen: Vorteile und Grenzen verschiedener Batch-Granulier-Verfahren auf einen Blick. Treffen Sie mit dieser Entscheidungshilfe die richtige Wahl für Ihre Zielstellung.

Teilen: