Im Vergleich zu lagengesteuerten Membranpumpen mit Kunststoffmembranen sind die Pumpenköpfe mit Metallmembranen größer und damit teurer in der Herstellung. Dennoch kommen sie bei hohem Druck bis zu 1000 bar und gleichzeitig hoher Temperatur, bei stark diffundierenden Fördermedien und überall dort, wo die Kunststoffmembranen aufgrund ihrer chemischen Struktur nicht beständig sind, zum Einsatz.

Zur Förderung kritischer Medien in der Öl- und Gasindustrie, bei extremen Drücken, haben sich besonders hermetisch dichte Hochdruck-Metallmembranpumpen mit freischwingender Metallmembran bewährt. Durch die freischwingende Metallmembran ist es gelungen, diese Pumpenart unempfindlich gegen verschmutzte Medien zu machen. Dadurch ist auch die sichere Dosierung von Suspensionen möglich.

1989 begann ein Unternehmen mit Versuchen, das patentierte Steuerungssystem für die Membranlagensteuerung von Kunststoffmembranen auf Metallmembranen zu übertragen. Bei den kerbempfindlichen Metallmembranen ist dies nur dadurch möglich, dass die Membran gegen Saughubende in eine äußerst präzise gefertigte, ebene Anlage gelangt und über einen Steuerstift die Sperrung des Nachfüllventils aufhebt.

Zentral angeordneter Steuerstift

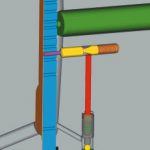

Konstruktiv wurde dies mit zwei Ausführungsvarianten gelöst, für kleine Dosierströme mit zentral vor dem Kolben angeordnetem Steuerstift, für alle anderen Anwendungen mit dezentralem Steuerstift (siehe Abb. 1). Beim zentral angeordneten Steuerstift für Förderströme von 2 l/h bis 80 l/h gegen maximal 500 bar Betriebsdruck ist der konzentrisch zur Membran in der Kolbenachse angeordnete, verschiebbare Steuerstift der Lagensteuerung tellerförmig erweitert. Der Steuerstift gibt gegen Saughubende den Nachfüllvorgang frei. Nur bei hydraulikseitiger Membranlage kann der Nachfüllvorgang ausgelöst werden – daher ist Überfüllung ausgeschlossen. Der wesentliche Vorteil dieser Ausführung ist, dass der mediumseitige Pumpendeckel direkt am Einspanndurchmesser der Membran freigedreht werden kann. Dadurch können sich keine Feststoffe oder Verschmutzungen zwischen Membran und Pumpendeckel einklemmen. Das wiederum ist bei einer Suspensionsdosierung besonders vorteilhaft, da die Freidrehung je nach Art und Größe der Feststoffe gestaltet werden kann.

Dezentral angeordneter Steuerstift

Um bei größeren Förderströmen eine kompakte Bauform bei gleichzeitig kleinsten Toträumen zu realisieren, wurde für diese Baureihe der Steuerstift oberhalb des Kolbens angeordnet, wodurch das Hydraulikgehäuse sehr kurz ausgeführt werden kann. Diese Variante wird zur Zeit bis zu einem Druck von 1000 bar eingesetzt. Die dezentrale Anordnung erfordert ein Übertragungselement für den Steuerstift, das geringe Flächenpressung erzeugt und ein rückwärtiges Durchstanzen bei hohem Vordruck oder undichtem Druckventil verhindert. Dies wird durch einen zusätzlichen Stift erreicht, der frei beweglich in der Lochplatte installiert ist.

Außerdem sorgt der Stift für die kraftschlüssige, spielfreie Übertragung des äußerst geringen Membranhubes, der zur Auslösung des Nachfüllvorganges notwendig ist. Mit diesen Merkmalen ist es gelungen, auch größere Membranpumpen mit freischwingender Metallmembran ohne mediumseitige Stützplatte für einen Druck von 1000 bar betriebssicher zu gestalten und zu betreiben.

Weitere Merkmale dieser Metallmembranpumpen sind:

• drucksteife Dosierstromkennlinien und hoher volumetrischer Wirkungsgrad durch einen geringen Totraum·

• mit einem wartungsfreien, nicht nachspannbaren Nutring wird in Verbindung mit dem harten Kolben eine lange Lebensdauer der Kolbendichtung erzielt

• der Vorratsbehälter für Hydraulikflüssigkeit ist aus umwelttechnischen Gründen für kleine Volumina ausgelegt worden und beträgt auch bei großen Kolbendurchmessern weniger als 0,5 l

• Ein Überströmventil verhindert Getriebe- oder Pumpenkopfüberlastung sowohl bei druckseitiger Störung (geschlossenes Absperrventil, Leitungsverstopfung), als auch bei saugseitiger Störung durch zu hohe Leitungswiderstände, abgesperrte Ventile oder steigenden Filterwiderstand – verursacht durch Verschmutzung

Alle Pumpenköpfe können, sachgemäße Rohrleitungsberechnung vorausgesetzt, mit hohen Hubzahlen bis n = 200 1/min betrieben werden, da das Nachfüllventil bis zum Ende des Saughubes mechanisch von innen zugehalten wird, ohne dass Unterdruckspitzen durch Flüssigkeitsbeschleunigung bei Saughubbeginn zur Überfüllung des Systems führen. Durch die Lagensteuerung ist außerdem ein begrenzter Vakuumbetrieb möglich, wobei auch hier einwandfreie Saugleitungsauslegung erforderlich ist, um Kavitation zu vermeiden.

Mit einer Versuchspumpe für Q=420 l/h gegen 1000 bar wurden bei Hubzahl 172 1/min mehr als 4000 h Membranlebensdauer erreicht ohne dass es zu einem Membranbruch kam, was knapp 42 Mio. Biegungen der Membran unter diesen extremen Druckbedingungen entspricht. Diese hohe Lebensdauer der Metallmembran wird dadurch erreicht, dass die Membran nur einseitig aus planer Lage auslenkt. Die Pumpen nehmen auch dann keinen Schaden, wenn sie ohne Medium betrieben werden. Sie sind also trockenlaufsicher.

Membranbruchanzeige

Die hydraulisch gekoppelte Mehrlagenmembran besteht aus zwei Metallmembranen und einer mehrfach radial geschlitzten, metallischen Zwischenlage. Über die Schlitze besteht eine Verbindung zur Membranbruchanzeige im Pumpendeckel – bevorzugt ein Manometer, ein elektrisches Kontaktmanometer oder ein Druckschalter. Bei Beschädigung der medium- oder hydraulikseitigen Membran gelangt sofort Flüssigkeit über die kanalartigen Schlitze zur Anzeigevorrichtung und signalisiert den Druckanstieg zwischen den Membranen. Dieses Prinzip bietet durch die sofortige Bruchanzeige die größtmögliche Betriebssicherheit. Die Lebensdauer der Mehrlagenmembran ist in hohem Maße von der Schlitzbreite, der Anzahl der Schlitze (Schmierstoffdepots), dem Schmiermittel, der Temperatur und dem Betriebsdruck abhängig.

Abhängig vom Betriebsdruck, ist die Reibung zwischen den Membranlagen unter den relativ schlechten Schmierbedingungen beträchtlich, so dass durch Reibverschleiß die Mehrlagenmembran vorzeitig ausfallen kann. Die Membranlagen erhalten deshalb bei Montage eine Lebensdauerschmierung mit einem hochviskosen Schmierstoff. Bei Inbetriebnahme drückt der Betriebsdruck die Membranen zusammen und quetscht den Schmierstoffüberschuss über die Entlüftungseinheit ins Freie. Tritt keine Flüssigkeit mehr aus, wird die Schraube an der Entlüftungseinheit geschlossen, und die Membranbruchanzeige ist betriebsfertig befüllt.

Hochdruckdosierung

Bei Hochdruckdosierung bei Drücken bis zu 1000 bar ist der Förderstrom der Dosierpumpe in starkem Maße von der Kompressibilität der Hydraulik- und Förderflüssigkeit und den Totraumverhältnissen abhängig. Bei Dosierung von Flüssigkeiten kann, abhängig von den Saugbedingungen (Temperatur, Dampfdruck), die Situation durch einen Pumpendeckel mit extrem kleinem Totraum noch verbessert werden, da aufgrund der geringen Viskosität höhere Strömungsgeschwindigkeiten zugelassen werden können.

Da der Abnahmeversuch beim Dosierpumpenhersteller üblicherweise mit Wasser und der im späteren Betrieb verwendeten Hydraulikflüssigkeit erfolgt, müssen für das tatsächliche Förderfluid Korrekturen vorgenommen werden. Mit dem bekannten Totraumverhältnis im Pumpendeckel und dem Kompressibilitätsfaktor des zu dosierenden Mediums kann abschließend der tatsächliche Förderstrom berechnet werden.

Applikation

In der chemischen Industrie, speziell bei Extraktionsprozessen zur Förderung von flüssigem CO2 bis zu 700 bar, finden Membranpumpen mit Metallmembranen Verwendung. Denn CO2 diffundiert bei höheren Drücken durch PTFE-Membranen hindurch.

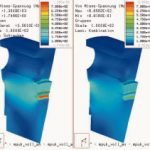

Stahlmembranpumpen werden sowohl für Laboranwendungen als auch Anwendungen im Industriemaßstab für Förderleistung von ca. 1 l/h bis mehrere m³/h je Pumpe eingesetzt. Auf Öl-Plattformen werden Metallmembranpumpen zur Injektion von Methanol bis zu einem Druck von 1000 bar eingesetzt. Ein Beispiel für diese Ausführungsvariante stellt die in Abbildung 2 gezeigte Pumpe dar.

Halle 9.0, Stand H30-J34

Unsere Webinar-Empfehlung

Die Websession „Wasserstoff in der Chemie – Anlagen, Komponenten, Dienstleistungen“ (hier als Webcast abrufbar) zeigt technische Lösungen auf, die die Herstellung und Handhabung von Wasserstoff in der chemischen Industrie sicher machen und wirtschaftlich gestalten.

Ob effizienter…

Teilen: