Die Mehrstromfluidmischer der GMS-Baureihe werden beispielsweise bei der Herstellung von Trockensuppenmischungen eingesetzt. Diese von Gericke angebotenen Chargenmischer gewährleisten nicht nur eine sehr gute Qualität der Endprodukte, sondern in Kombination mit pneumatischen Transportanlagen und Dosierern auch eine effektive Gestaltung des gesamten Produktionsprozesses.

Dr. Ralf Weinekötter

Viele Endprodukte in der Lebensmittel-industrie sind pulverförmige Feststoffmischungen. Dazu zählen u.a. Dessertmischungen, Instantgetränke, Trockensuppen und Saucen oder Gewürzmischungen. Unter verfahrenstechnischen Gesichtspunkten betrachtet, stellen die genannten Produkte hohe Anforderungen an den Mischprozeß. Besonders deutlich wird dies am Beispiel von Trockensuppen. Es handelt sich hierbei um mehrphasige Mischungen, die einige Komponenten nur in sehr kleinen Mengen enthalten. Für die Dispersion der flüssigen Komponenten sind einerseits große Scherkräfte notwendig. Andererseits müssen mechanisch empfindliche Komponenten wie Kräuter oder Pilze mit einem Minimum an Energie effizient vermischt werden. Andernfalls würde sich durch ein Overmixing, d.h. durch zu lange Mischzeiten oder durch einen zu hohen Energieeintrag, das Erscheinungsbild und der Geschmack des Endproduktes ungünstig verändern.

Ein anderer wesentlicher Punkt bei der Herstellung von Trockensuppenmischungen sind logistische Aspekte. Eine Vielzahl von Ausgangskomponenten, eine große Anzahl von Rezepten und ein häufiger Produktwechsel sowie sich ändernde Chargengrößen bestimmen hier die Situation. Notwendig sind flexibel zu gestaltende Mischprozesse. Deshalb werden in der Regel Trockensuppen in Batchmischern hergestellt.

Die Qualität der erzeugten Mischungen hängt im wesentlichen von der Güte der Ausgangsmaterialien und von der Effizienz des Feststoffmischers ab. Letztere wird durch die Mischzeit ebenso bestimmt wie von den logistischen Rahmenbedingungen, d.h. von der Zuführung der Ausgangskomponenten und dem Abtransport der Endprodukte [1].

Pneumatische Befüllung der Mischer

Die Beschickung der Mischer kann auf unterschiedlichen Wegen durchgeführt werden: Im einfachsten Fall erfolgt sie manuell mit einer Sackaufschüttung. Bei begrenzten Raumhöhen kann eine pneumatische Überhebung der Ausgangsprodukte direkt in den Mischer eine sehr gute logistische Lösung darstellen. Des weiteren bietet sich der pneumatische Transport besonders der Hauptkomponenten bei Chargenmischanlagen mit einer großen Kapazität an. Für den pneumatischen Transport stehen zwei Verfahren zur Auswahl: die Dünnstrom- und die Dichtstromförderung. Bei der Dünnstromförderung gelangen die Feststoffe über Zellenradschleusen in die Rohrleitung (Abb. 1). Mit Hilfe von unter Druck stehenden Sendegefäßen werden die Feststoffe bei der Dichtstromförderung in die Rohrleitung gebracht (Abb. 2). Da bei der Dichtstromförderung die Gas- und Produktgeschwindigkeit deutlich kleiner sind als bei der klassischen Dünnstromförderung, gewährleistet sie einen sehr schonenden Transport der Mischungskomponenten.

Mehrstromfluidmischer mit gegen-läufig drehenden Mischwerkzeugen

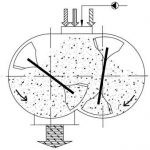

Bei der Herstellung von Trockensuppen spielt der eigentliche Mischprozeß eine zentrale Rolle. In zahlreichen Tests und Anwendungen haben sich hier die GMS-Mehrstromfluidmischer bewährt (Abb. 3). Sie sind mit zwei gegenläufig drehenden, überlappenden Mischwellen ausgestattet (Abb. 4). Um neben der Radialvermischung auch eine schnelle Axialvermischung sicherzustellen, sind die Mischwerkzeuge gegenüber der Horizontalen schräg angeordnet. Die Froudezahl Fr beschreibt das Verhältnis von Umfangs- zur Erdbeschleunigung. Sie stellt eine dimensionslose Drehfrequenz dar und ergibt sich nach folgender Gleichung

wobei

g: Erdbeschleunigung

v: Winkelgeschwindigkeit

r: Mischerradius ist.

Bei den Mehrstromfluidmischern der GMS-Baureihe beträgt die Froudezahl 1,15. Dieser Wert zeigt, daß in den GMS-Mischern ein Wirbelbett mit hoher axialer und radialer Beweglichkeit der Feststoffpartikel erzeugt wird, aus dem große Mischgeschwindigkeiten resultieren.

Auslegung des Mischers im Technikum

Für einen Hersteller von Trockensuppen wurden im Gericke-Technikum umfangreiche Tests mit einem GMS150-Mehrstromfluidmischer, der ein Bruttofassungsvermögen von 150 l hatte, durchgeführt. Im Rahmen der Versuche wurden sowohl bereits bestehende als auch neue, im Entwicklungsstadium befindliche Produkte hergestellt. Es sollten die Parameter für eine optimale Einbringung der festen und flüssigen Komponenten in die Suppenmischung bestimmt werden.

Die Versuche orientierten sich an zwei Forderungen: Sowohl die festen als auch die flüssigen Komponenten müssen schonend vermischt werden. Zudem darf es bei der Zugabe der flüssigen Komponenten, deren Menge und Viskosität wechseln, zu keiner Agglomeratbildung kommen.

Die Technikumsversuche führten zu folgenden Ergebnissen: Die Zugabe der meisten flüssigen Komponenten erfolgt bei der Standarddrehzahl des GMS-Mischers, die einer Froudezahl von 1,1 entspricht. Dabei gelangen sie über Düsen in das mechanisch erzeugte Wirbelbett. Auf diese Weise läßt sich eine effiziente Dispergierung der flüssigen Komponenten sicherstellen. Im Unterschied dazu werden Fette und Öle – ihr Anteil an den Mischungen ist recht hoch – bei erhöhter Drehzahl eingebracht. Sie werden ebenfalls über Düsen in den Mischraum gepumpt. Außerdem unterstützen radial in den Mischraum ragende, rotierende Knollenauflöser die Verteilung der Fette und Öle. Die Knollenauflöser drehen sich mit einer Umfangsgeschwindigkeit von über 20 m/s. Anschließend überführt man im Rahmen eines Scale-ups die im Technikum gewonnenen Versuchsergebnisse auf einen Mehrstromfluidmischer mit einem Bruttofassungsvermögen von 2000 l. Bei dem GMS2000 läßt sich die Drehzahl der Mischwerkzeuge über einen Frequenzumformer verändern. Aus verschiedenen, teilweise auch beheizbaren Vorlagebehältern werden die flüssigen Komponenten über Düsen feinzerstäubt in den Mischer gepumpt. Vier Knollenauflöser im GMS2000 sorgen für eine sehr gute Verteilung von hochviskosen Komponenten. Um eine schnelle und gründliche Reinigung des Mischers sicherzustellen, ist er mit großen Reinigungstüren und Auslaufklappen ausgestattet. Die Auslaufklappen erstrecken sich über die ganze Länge des Mischers. Durch die verwendeten Milchrohrverschraubungen lassen sich die Düsen bei der Reinigung ebenfalls leicht demontieren.

Weitere Informationen dei 200

Schrifttum

[1] R. Weinekötter, H. Gericke: Mischen von Feststoffen – Prinzipien, Verfahren, Mischer, Fachbuch , Springer-Verlag 1995

Unsere Webinar-Empfehlung

Die Websession „Wasserstoff in der Chemie – Anlagen, Komponenten, Dienstleistungen“ (hier als Webcast abrufbar) zeigt technische Lösungen auf, die die Herstellung und Handhabung von Wasserstoff in der chemischen Industrie sicher machen und wirtschaftlich gestalten.

Ob effizienter…

Teilen: