Die statischen KVM-Mischer zeichnen sich durch ihre einfache und robuste Konstruktion aus und weisen eine ausgesprochen hohe Mischleistung auf. Unter der Voraussetzung, daß die zu mischenden Fluide vollständig ineinander löslich sind, können mit der KVM-Baureihe nahezu alle Mischaufgaben im turbulenten Strömungsbereich bewältigt werden.

Gottlieb Schneider

Noch immer ist die Meinung verbreitet, daß sich im Leerrohr niederviskose Fluide (Gase, Flüssigkeiten) rasch und vollständig vermischen, solange die Strömung turbulent ist. Daher wird bei solchen Strömungsbedingungen der Einbau eines statischen Mischers häufig als überflüssig, kompliziert und zudem als zu teuer erachtet. Die langjährige Erfahrung zeigt jedoch eindeutig, daß in der chemischen Industrie, der Petrochemie, in Raffinerien oder in der Wasseraufbereitung durch den Einsatz von statischen Mischern in Neuanlagen oder durch die Nachrüstung bestehender Prozesse im Vergleich zur Leerrohr-Lösung in den meisten Fällen erhebliche Verbesserungen erzielt werden, auch dort, wo turbulente Strömung vorherrscht. Verschiedene Publikationen bestätigen zudem, daß das Mischen bei turbulenter Strömung nicht ganz so einfach ist, wie oft angenommen wird. In der Praxis kann immer wieder festgestellt werden, daß dem vielfach vorhandenen Dichte- und/oder Viskositätsunterschied zwischen den zu mischenden Medien zu wenig Beachtung geschenkt wird. Das kann dann bei kleinen Fließgeschwindigkeiten, beispielsweise bei Minimaldurchsatz, sehr rasch zu ungenügenden Mischergebnissen führen. Als Folge davon wird unter anderem in chemischen Prozessen eine zunehmende Bildung von Nebenprodukten festgestellt oder in Wasseraufbereitungsanlagen ein ungenügender Reinigungseffekt erreicht. Solche negativen Überraschungen können durch die Installation eines korrekt ausgelegten statischen Mischers vermieden werden. In Wasseraufbereitungsprozessen kann zudem durch das rasche und homogene Verteilen der Flockungsmittel bei gleichbleibendem Reinigungsresultat oft die zu dosierende Menge wesentlich reduziert werden. In Einzelfällen konnten Einsparungen bis zu 45% erzielt werden.

Funktionsweise statischer Mischer

Die Anforderungen, die an statische Mischer für den turbulenten Strömungsbereich gestellt werden, sind unter anderem:

• Unempfindlickeit gegenüber Durchsatzschwankungen, so daß ein konstant gutes Mischergebnis gewährleistet ist,

• eine einfache, robuste und verstopfungsunanfällige Konstruktion, die problemlos installiert werden kann,

• ein geringer Druckabfall und

• ein günstiges Preis-Leistungs-Verhältnis.

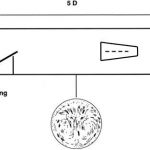

Diese Kriterien waren auch die Vorgaben für die Entwicklung des KVM -Mischers in Abbildung 1. Mit der Hilfe von hinzugezogenen Experten für numerische Strömungssimulationen (CFD = Computational Fluid Dynamics) konnte diese Aufgabe innerhalb weniger Monate gelöst werden.

Abbildung 2 verdeutlicht die Funktionsweise des KVM-Mischers. Im Strömungskanal angebrachte Flügel – deren Geometrie und Anordnung im Rohr optimiert wurde – erzeugen zwei große, gegenläufig rotierende Wirbel (daher der Ausdruck Vortex-Mischer). Diese Wirbel breiten sich auf kurzer Strecke über den gesamten Strömungsquerschnitt aus und erfassen auch die Wandzonen vollständig.

Mischleistung

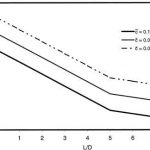

Der KVM-Mischer hat bereits in Standardausführung eine sehr hohe Mischleistung. Bei Mischverhältnissen im Bereich 1:1 bis 1:1000 wird eine Homogenität mit einem Variationskoeffizienten s/c#1 bis 5% (entsprechend einem Mischungsgrad von $95 bis 99%) erreicht, was in der überwiegenden Anzahl der Anwendungsfälle als genügend homogen betrachtet werden kann (Abb. 3). Diese Mischleistung stellt sich bei Reynoldszahlen von $10 000 und größer ein. Im weiteren ist wichtig zu wissen, daß dieses Ergebnis durch die Dosierung des einzumischenden Additives an einem Punkt an der Rohrwand erzielt wird. Es ist also keine aufwendige Mehrpunktdosierung notwendig.

Die sehr guten Mischeigenschaften ermöglichen, daß mit der Standardausführung des KVM-Mischers nahezu alle Mischprobleme im turbulenten Strömungsgebiet gelöst werden können, bei denen die Fluide in jedem Verhältnis vollständig ineinander löslich sind. Sollen Flüssigkeiten oder Gase jedoch dispergiert werden (da sie weitgehend ineinander unlöslich sind), ist der Einsatz des KVM-Mischers nicht zu empfehlen. Für solche Dispergier- und Kontaktieraufgaben wird vorzugsweise der SMV-Mischer des gleichen Herstellers verwendet. Mit diesem Mischertyp kann die für einen effizienten Stoffübergang notwendige große Phasengrenzfläche auf ökonomische Weise erzeugt werden.

Druckabfall

Der Druckabfall für die Standardausführung des KVM-Mischers beträgt 2,4 Staudrücke.

Für Wasser bei einer Fließgeschwindigkeit von 1 m/s ist der Druckabfall somit nur 12 mbar.

Anwendungen

In der chemischen Industrie, in der Petrochemie und in Raffinerien gibt es für den KVM-Mischer viele Anwendungsmöglichkeiten im Bereich niederviskoser Flüssigkeiten oder Gasen. In diesen Industriezweigen stehen reine Mischaufgaben wie Konzentrations-, Temperatur- oder Dichteausgleich von Medien sowie generell eine Homogenisierung vor Probeentnahmestellen im Vordergrund.

In Wasser- und Abwasseraufbereitungsprozessen müssen kleine Additivströme wie Flockungs-, Flockungshilfsmittel und/oder Desinfektionsmittel im Wasserstrom gleichmäßig verteilt werden. Durch die Zugabe von Säure oder Lauge wird in anderen Fällen ein Strom neutralisiert oder auf einen bestimmten pH-Wert eingestellt.

Ausführungen des KVM-Mischers

Der KVM-Mischer hat eine Einbaulänge von ca. 3,5 Rohrdurchmessern. Das Additiv wird 0,5 bis 1 D vor dem Mischer, nur an einem Punkt an der Rohrwand, mit erhöhter Geschwindigkeit zugeführt. Wenn nach dem Mischer Meßwerte wie pH-Wert oder Temperatur zu erfassen sind, so sind diese Meßstellen 2 bis 3 Rohrdurchmesser nach dem Mischeraustritt vorzusehen.

Standardausführungen sind ab Nennweite DN 25 und größer in rostfreiem Stahl AISI 316 L und ab DN 150 auch in C-Stahl mit Anschweißenden oder mit Flanschen erhältlich. Einheiten aus C-Stahl können ab DN 400 auf der Innenseite beispielsweise mit Epoxidharzsystemen beschichtet werden. Eine Fertigung in Werkstoffen wie Hastelloy, Monel oder Titan ist ebenfalls möglich.

Weitere Informationen cav-242

Symbolverzeichnis

Dp = Druckabfall [Pa]

D = Rohrinnendurchmesser [m]

v = Strömungsgeschwindigkeit [m/s]

c = arithmetischer Mittelwert [-]

– = Dichte [kg/m3]

s = empirische Standardabweichung [-]

Teilen: